Continugieten

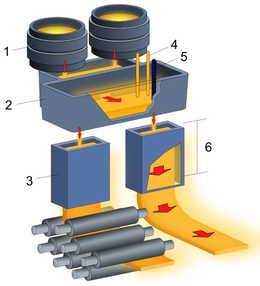

A: Metaalsmelt. B: Gestold metaal. C: Slak. D: Watergekoelde koperen platen. E: Vuurvast materiaal.

Continugieten is een gietmethode om het stalen smelt dat in een staalfabriek wordt geproduceerd, te verwerken alvorens het wordt toegevoerd aan een warmbandwalserij. De methode wordt ook toegepast voor andere metalen, zoals koper en aluminium.

Achtergrond[bewerken | brontekst bewerken]

Vanouds werd het stalen smelt, dat uit de oven of de converter, in gekoelde vormen (matrijs) gegoten, de zogeheten coquilles. Hieruit resulteren blokken staal, de ingots.

Dit blokgieten is een discontinu proces. Er ontstaan problemen met de homogeniteit van het product. Het kost extra energie, omdat de ingots weer moeten worden opgewarmd alvorens ze in de warmbandwalserij verder verwerkt kunnen worden. Bovendien is een continu proces sneller en is het beter regelbaar.

Continugieten[bewerken | brontekst bewerken]

Vanaf de jaren 50 van de 20e eeuw werd daarom een nieuwe technologie ontwikkeld en toegepast op industriële schaal. Dit was de technologie van het continugieten. Dit geschiedt in een continugietmachine. De smelt wordt in gietpannen gegoten die hun inhoud via een buis afvoeren naar een bassin, de zogenaamde verdeelbak. Vaak zijn er twee gietpannen die beurtelings worden gevuld, en via een draaitoren beurtelings boven het bassin worden geplaatst, dat als buffer dient om een continue aanvoer naar de gietvorm te garanderen. Vanuit het bassin wordt de gietvorm gevuld. Dit is een watergekoelde, rechthoekige koperen vorm zonder bodem die verticaal staat opgesteld en een lengte heeft van ongeveer 90 cm. Aan deze vorm koelt de huid. De kern is dan nog gesmolten, reden waarom het materiaal, dat de gietvorm verlaat, nog door rollen moet worden ondersteund. De gietvorm maakt een schuddende beweging om vastplakken te voorkomen.

Na het gieten wordt de strang naar de koelkamer geleid, waar ze, door middel van watersproeiers, zover afkoelt dat ook het binnenste ervan geheel stolt. Vervolgens wordt de strang in plakken verdeeld door middel van scharen of branders. De plakken zijn 225 mm dik.

Verdere ontwikkelingen[bewerken | brontekst bewerken]

Er bestaan ook continugietmachines met twee gietopeningen, waarmee parallel twee strangen kunnen worden geproduceerd.

Bij de, later ontwikkelde, dungietmachines is de gegoten strip ongeveer 70 mm. De met de dungietmachine geproduceerde strangen kunnen warm worden gewalst tot een dikte van 1 mm. Dit gebeurt direct als de strip voldoende is afgekoeld. Het afknippen gebeurt dan bij de gewalste strip (bij snelheden van 80 km/uur).

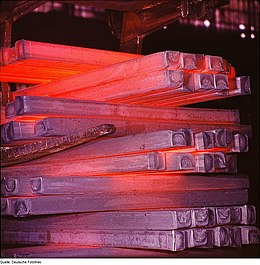

Naast platte strangen kunnen ook knuppels worden gegoten met het continugietproces. In dit geval zijn er meerdere gietopeningen. De knuppels dienen als beginproduct voor staaf- en draadwalserijen.

Startketting[bewerken | brontekst bewerken]

Bij het opstarten van de machine wordt gebruikgemaakt van een zogenaamde startketting. Dit is in wezen een uit schakels bestaande, dus flexibele, pseudo-strang, met een vast uiteinde, dat precies in de uitstroomopening van de gietvorm past. Dit uiteinde wordt van onderen in de gietvorm geschoven, waarna het stalen smelt erop wordt gegoten. De ketting wordt dan naar beneden getrokken en trekt daarbij de uit gesmolten staal bestaande strang mee, die vervolgens op eigen kracht verder kan worden getransporteerd.

Zie ook[bewerken | brontekst bewerken]

Bronnen, noten en/of referenties

|