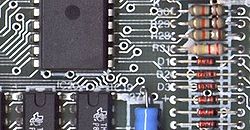

Printplaat

Een printplaat, gedrukte bedrading of gedrukte schakeling is een plaat van isolatiemateriaal die dient als drager voor elektronische componenten, waarop koperen bedradingen, genaamd sporen, zijn aangebracht ter verbinding van die componenten. In het Engels wordt een printplaat een printed circuit board (PCB) of printed wiring board (PWB) genoemd. De sporen worden meestal aangebracht door middel van frees- of etstechnieken.

PWB, PCB of PCBA

[bewerken | brontekst bewerken]Het onderscheid tussen een 'printed wiring board (PWB)' en een 'printed circuit board (PCB)' wordt door het IPC als volgt omschreven:

Een PWB is een printplaat die enkel als doorverbindend element wordt gebruikt. De afkorting PCB (Printed Circuit Board) wordt binnen het IPC gedefinieerd als een PWB die, naast doorverbindingen, ook elektronische functies bevat.[1]

Voorbeelden van elektronische functies op een PWB:

- Een opzettelijk zeer smal printspoor functioneert als een zekering of een weerstand.

- Een extra lang spoor vormt een spoel.

- Twee boven elkaar liggende vlakken koper op verschillende lagen vormen een condensator.

Een PCBA (Printed Circuit Board Assembly) is dan de benaming voor een PCB inclusief de daarop gesoldeerde componenten. In de praktijk spreekt men vrijwel altijd van een 'pcb' of 'printed circuit board'.

Montage

[bewerken | brontekst bewerken]In radio- en televisietoestellen gefabriceerd voor 1960, evenals in de eerste elektronische computers, werden de onderdelen nog met elkaar verbonden door er met de hand draden aan te solderen, door onderdelen aan de buisvoet van de elektronenbuizen en aan draadsteunen te solderen. Dit was een zeer tijdrovend productieproces, waarbij gemakkelijk fouten werden gemaakt. Met de introductie van de printplaat werd het mogelijk om nagenoeg alle elektronische onderdelen hierop vast te solderen.

Materiaal

[bewerken | brontekst bewerken]Een printplaat bestaat uit een sterke, isolerende drager. Voor ca. 1975 werd het broze, bruine pertinax gebruikt, dat ook nu nog in goedkope apparaten uit Oost-Azië wordt toegepast. Sinds die tijd worden printplaten overwegend uit met glasvezel versterkte kunsthars (epoxyhars) gefabriceerd. De standaardkleur is geel-groen ('naturel'), maar ook andere kleuren, zoals melkwit, rood en blauw komen voor. Afhankelijk van de toepassing en het aantal inwendige lagen ligt de dikte tussen ongeveer 0,5 en 2,0 mm. In de industrie worden platen met afmetingen tot wel 1230×2470 mm verwerkt. Inmiddels bestaan er vele soorten printmateriaal, elk met specifieke eigenschappen. Het meest toegepast is het zeer sterke FR 4, waarbij FR staat voor vlamvertraging (flame retardant). Het raakt niet beschadigd bij 260 °C gedurende 60 minuten, 288 °C gedurende 15 minuten of 300 °C gedurende 3 minuten. FR 1 is gemaakt van geperst papier in fenol en FR 2 (pertinax) van katoen in fenol; beide zijn echter nogal breekbaar. FR 5 is een verbeterde versie van FR 4 met betrekking tot de brandwerendheid. CEM 1- en CEM 3-platen bestaan uit een combinatie van glasvezel, papier (kern) en epoxy. Voor zeer kritische toepassingen bestaat er ook printmateriaal uit teflon, polyimide en keramiek, en met sporen uit goud.

| Eigenschap | FR 1 | FR 2 | FR 4 | CEM 1 | CEM 3 |

|---|---|---|---|---|---|

| Lijmsterkte (N/mm) | > 1,2 | > 1,7 | > 1,4 | > 1,2 | 5,1 - 6 |

| Buigsterkte (MPa) | 100 | 102 | 340 | 200 | 190 - 230 |

| Verliesfactor | 0,045 - 0,065 | 0,0894 | < 0,035 | < 0,045 | < 0,035 |

| Volumeweerstand (MΩ·cm) | 5·105 | 5,6 - 13·103 | 104 | > 5·103 | 103 - 105 |

| Oppervlakteweerstand (MΩ) | 3·104 | 1,0·102 - 1,0·104 | 1 - 500·102 | ? | 1 - 10·104 |

Stijf of flexibel

[bewerken | brontekst bewerken]De meeste printplaten zijn stijf, maar er zijn ook flexibele soorten, die voornamelijk worden toegepast in kleine apparaten zoals digitale camera's, gehoorapparaten en afstandsbedieningen. Er zijn ook flexibele printplaten die er tegen kunnen om duizenden malen gebogen te worden. Deze worden gebruikt om bewegende onderdelen, zoals printerkoppen, aan te sluiten.

Een, twee of meer lagen

[bewerken | brontekst bewerken]Bij een enkelzijdige printplaat worden over het algemeen de componenten aangebracht op de zijde waar niet de printsporen zitten. Men spreekt van de printzijde en de componentenzijde. De componenten zijn met gaatjes in de plaat op de kopersporen gesoldeerd, waardoor de kopersporen niet gemakkelijk zullen loslaten. Bij een dergelijke printplaat ontstaat het probleem hoe de sporen elkaar kunnen kruisen. Vaak ziet men dan ook dat de sporen met grote omwegen lopen, wat vooral bij hoogfrequenttoepassingen niet gunstig is. Soms is het onvermijdelijk dat men een brug maakt, een korte verbinding via een draadje aan de componentenzijde van de printplaat.

Moderne printplaten zijn haast altijd dubbelzijdig, dus met printsporen aan elke kant. Meestal ziet men dat de sporen aan de ene kant overwegend in de lengterichting van de plaat lopen en aan de andere kant overwegend in de breedterichting. De gaatjes in de printplaat zijn inwendig gemetalliseerd, zodat bij elk gaatje de sporen aan boven- en onderzijde met elkaar verbonden zijn.

Er bestaan ook meerlaagse printplaten (multilayer). Een dergelijke printplaat bestaat uit een aantal dunne, slappe vellen met kopersporen. Tijdens het fabricageproces worden een aantal vellen op elkaar gelijmd, waardoor een stevig geheel ontstaat. Zodoende ontstaat een compacte printplaat met kruisende verbindingen. Door middel van zogenoemde via's, gaten door alle of meerdere lagen heen, die inwendig van een koperlaagje worden voorzien, worden de noodzakelijke onderlinge verbindingen gemaakt (het zogenoemde doormetalliseren). Inwendige verbindingen, die dus niet aan de oppervlakte uitkomen, noemt men verborgen via's (Engels: buried vias). Inwendige verbindingen die maar aan één zijde aan de oppervlakte uitkomen, noemt men blinde via's.

Koperdikte

[bewerken | brontekst bewerken]De meest gebruikelijke laagdikte van de kopersporen op een print is 35 µm. Dit vindt zijn oorsprong in de niet-metrische waarde "oz (ounce) per square foot". 1 oz koper uitgespreid over 1 foot2 geeft een koperlaagdikte van ca. 34 µm.

In de huidige PCB-industrie wordt de koperlaagdikte bij voorkeur uitgedrukt in µm. Andere gebruikelijke waardes zijn 12 µm, 18 µm, 70 µm, 105 µm.

Opbouw

[bewerken | brontekst bewerken]Op een of beide zijden van de printplaat bevinden zich kopersporen. Deze vormen de elektrische verbindingen tussen de op de printplaat aangebrachte onderdelen. Door elektronische onderdelen op een printplaat aan te brengen werd het mogelijk alle onderdelen in één keer vast te solderen, door de printplaat over een soldeerbad te laten lopen.

Ontwerp

[bewerken | brontekst bewerken]Voor de opkomst van CAD-CAM-systemen werden printplaten met de hand ontworpen door op doorschijnend papier de schakeling te tekenen. Dit was een tijdrovend proces. Sinds ca. 1985 is de computer het belangrijkste gereedschap bij het fabricageproces. Met behulp van PCB-ontwerpprogramma's kunnen printplaten ontworpen worden, eventueel zelfs vanaf een elektronisch schema. Daarbij kan de schakeling soms zelfs van tevoren softwarematig gecontroleerd worden en kan de ruimte zo efficiënt mogelijk worden benut.

Fabricage

[bewerken | brontekst bewerken]Printplaten worden meestal geëtst maar voor prototypen soms ook wel gefreesd.

In het geval van etsen bestaat het ruwe materiaal uit de drager met daarop een dunne laag (30 tot 60 μm) koper. Daarbovenop bevindt zich een lichtgevoelige laag. Door belichting met uv-licht wordt het ontwerppatroon in deze laag gebrand. Daar waar de printplaat belicht is, kan door ontwikkelen met natronloog de lichtgevoelige laag verwijderd worden. Daarna wordt de printplaat met etsvloeistof zoals ijzerchloride, natriumpersulfaat, ammoniumpersulfaat of een mengsel van zoutzuur en waterstofperoxide geëtst.

Het etsbad zal koper wegetsen op de plaats waar de lichtgevoelige laag is verdwenen. Er blijven printbanen over die de verschillende elektronische componenten met elkaar zullen verbinden. Nadat de eventuele gaten zijn geboord en eventuele doormetalliseringen zijn aangebracht wordt er nog een soldeermasker over de sporen aangebracht. Deze laag (een laklaag) bedekt uitsluitend de delen die niet later gesoldeerd worden en dient ter bescherming van de dunne koperpatronen (ter vermijding van oxidatie en van kortsluiting tussen de sporen onderling). Tevens voorkomt hij vochtopname door de printplaat. Tot slot wordt meestal nog een printopdruk aangebracht, een symbolische weergave van de te plaatsen componenten en hun nummering en dergelijke. Hierna is de printplaat af en kan deze van onderdelen voorzien worden.

Plaatsen van de onderdelen

[bewerken | brontekst bewerken]Het plaatsen van onderdelen wordt vaak met het germanisme bestukken aangeduid.

Er bestaan grofweg twee manieren om onderdelen op een printplaat te monteren: through-hole, waarbij voor elke component twee of meer gaten geboord moeten worden, en Surface Mounted Device (SMD), op het oppervlak gemonteerd onderdeel, waarbij de componenten rechtstreeks op de print gesoldeerd worden. SMD-componenten zijn doorgaans veel kleiner dan hun through-hole-tegenhangers.

Through-hole wordt nog steeds veel gebruikt door hobbyisten die zelf hun schakeling bouwen op een stukje experimenteerprint, maar ook in de professionele sector wordt voor through-hole gekozen als de stroomsterkte of de mechanische eisen te hoog zijn voor SMD.

Om de elektronische onderdelen op een printplaat te monteren worden meestal automatische plaatsings- of bestukkingsmachines (Pick and Place) gebruikt. Voor kleine through-holecomponenten, die een axiale (cilinder)vorm hebben waarbij de draden aan beide kanten uitsteken, gebeurt dat in twee stappen. In de eerste stap worden in een zogenaamde sequencer de verschillende onderdelen, die elk op rollen in stations hangen, geselecteerd en in de volgorde waarin ze geplaatst gaan worden, met tape aan elkaar bevestigd, en op een nieuwe haspel gewikkeld. In de plaatsingsmachine wordt telkens een onderdeel van de door de sequencer gevormde band geknipt, de draden worden omgebogen, door de gaten in de printplaat gestoken en aan de onderkant omgebogen. De printplaat wordt hierbij door een numerieke besturing (x-y-tafel) verplaatst, en kan zo nodig ook gedraaid worden. De plaatsingskop beweegt alleen op en neer.

Grote onderdelen zoals grote condensatoren, grote spoelen en transformators worden meestal met de hand op de printplaat gezet, maar dat kan ook met een robot gebeuren. Er zijn ook semiautomatische bestukkingsmachines voor dit doel. Daarbij worden de onderdelen van tevoren in bakjes gedaan. Voor elke component geeft de machine met lichtvlekjes aan, in welke gaten de pennen van de component gestoken moeten worden, en is alleen het bakje met de juiste component bereikbaar. Deze machines zetten, net als de robotplaatsingsmachines, de onderdelen aan de onderkant vast, door de draden of pennen om te buigen, zodat ze tijdens het transport naar de soldeermachine er niet af kunnen vallen.

Plaatsingsmachines voor SMD-componenten halen de onderdelen die geplaatst moeten worden direct uit stations en drukken ze op de printplaat. Daarbij kan zowel de printplaat worden verplaatst als de arm die de onderdelen plaatst. Afhankelijk van het volgende soldeerproces zijn er van tevoren lijmdruppeltjes op de printplaat aangebracht (bij golfsolderen), of kleverige soldeerpasta (bij reflowsolderen).

Solderen

[bewerken | brontekst bewerken]Voor het machinaal solderen van de geplaatste elektronische componenten op een printplaat worden twee technieken veel gebruikt.

De oudste is het soldeerbad. Hierbij worden de te solderen printplaten geplaatst op een drager (carrier) op een transportband, die meestal bestaat uit kettingen, die aan weerszijden van de transportbaan lopen. De onderzijde van de printplaat wordt eerst van een vloeimiddel (flux) voorzien, dan voorverwarmd en komt dan in contact met een vloeibare golf van een gesmolten tinlegering. Nadat de printplaten de golf gepasseerd zijn, krijgt het nog vloeibare metaal de tijd om af te koelen. Aan het eind van de band kunnen de gesoldeerde producten van de band worden afgenomen.

SMD-onderdelen kunnen ook door reflowsolderen worden gesoldeerd. Daarbij wordt, voordat de onderdelen op de printplaat worden gezet, een soldeerpasta op de soldeervlakjes van de printplaat aangebracht. Daarna worden de onderdelen op de printplaat gezet. In een zogenaamde reflow-oven wordt de printplaat nu zover verwarmd dat de soldeerpasta smelt. Na afkoeling van de pasta zitten de onderdelen vastgesoldeerd. Een reflowsoldeeroven moet per product nauwkeurig worden afgesteld.

Soldeermaterialen

[bewerken | brontekst bewerken]Vanouds werd een tin-loodlegering toegepast voor het solderen. Vanaf juli 2006 verbiedt de RoHS-richtlijn het gebruik van lood in de solderingen. Er zijn enkele uitzonderingen, bijvoorbeeld medische en militaire apparatuur. Er worden nu meestal tin-zilver-koperlegeringen toegepast, bijvoorbeeld SAC305, tin met 3% zilver en 0,5% koper. Om met dit materiaal te kunnen solderen moet de soldeertemperatuur 15 à 20 °C hoger worden ingesteld dan voor de vroeger gebruikte tin-loodlegeringen. Dit betekent ook dat de te solderen onderdelen en de printplaten deze hogere temperaturen moeten kunnen verdragen. Elektronische componenten die aan de RoHS-eis voldoen verdragen de hogere temperaturen, maar voor de printplaat moet soms een beter materiaal worden toegepast.

Evolutie

[bewerken | brontekst bewerken]Door de miniaturisatie en gestuwd door het succes van de mobiele telefoon is men er toe gekomen printplaten met nog meer lagen te vervaardigen; dit kan oplopen tot 24 lagen bij bijvoorbeeld een moederbord.

Ook het aantal bruikbare productie- en montagetechnieken van zowel de PCB's als de componenten is nog steeds sterk in ontwikkeling. Een voorbeeld hiervan is het Partial Wave Soldering (PWS), waarbij de hitte veel plaatselijker wordt toegepast dan bij het traditionele golfsolderen; een ander voorbeeld is de Hotbar Reflow-technologie, waarbij twee voorvertinde componenten op elkaar worden gedrukt en met behulp van zowel hitte als druk aan elkaar worden verbonden.

Externe link

[bewerken | brontekst bewerken]- ↑ IPC- 2221 Generic Standard on Printed Board Design