Oliemolen

|

|

|

|

|

|

|

|

|

Oliemolens zijn industriemolens speciaal gebouwd om uit oliehoudende zaden (raapzaad, koolzaad, aardnoten en lijnzaad) olie te persen. De molenaar op een oliemolen wordt meestal 'olieslager' genoemd.

Geschiedenis (Nederland)

[bewerken | brontekst bewerken]In de middeleeuwen werd olie gewonnen met behulp van watermolens of rosmolens. Ook bestonden er handmolens voor het persen van lijnzaad. In de landelijke gebieden werd vooral voor lokaal gebruik olie gewonnen uit ter plaatse geteelde gewassen. Deze olie werd gebruikt voor bakken en braden van voedsel en als brandstof voor olielampjes. Sommige oliemolens zijn zeer oud; de Watermolen van Casteren werd al in 1215 voor het eerst genoemd.

De eerste door wind aangedreven oliemolen werd in 1582 in Alkmaar gebouwd. In 1593 stonden er in Alkmaar vier oliemolens, in 1614 zes en in 1630 weer vier. In Holland, Alkmaar niet meegerekend, stonden er in 1596 drie, in 1614 twaalf en in 1630 69 (waarvan veel in de Zaanstreek).[1] In de Zaanstreek werd oliemolens met name gebruikt voor de fabricage van verf, een samenstelling van lijnolie met diverse pigmentpoeders.

Aandrijving

[bewerken | brontekst bewerken]In de Zaanstreek werden voornamelijk windmolens gebruikt, meer landinwaarts met name watermolens en rosmolens.

De watermolens op de beken in Twente en Oost-Noord-Brabant zijn vaak uitgevoerd als dubbele watermolen: een graanmolen met eigen rad op de ene oever en een oliemolen met eigen rad op de andere oever. Voorbeelden van dubbele molens die nog compleet in bedrijf zijn, zijn de Oostendorper Molen in Haaksbergen, de windolie- en pelmolen Pelmolen te Rijssen en de Collse Watermolen bij Eindhoven.

Bij windoliemolens worden de kantstenen aangedreven door de onderschijfloop op de koningsspil en de wentelas door de onderbonkelaar. De kantstenen kunnen door een wervel uit het werk gezet worden. Op molens die alleen olie slaan draait de wentelas altijd mee; deze kan dus niet uit het werk gezet worden. Bij molens die niet alleen olie slaan kan de wentelas wél uit het werk gezet worden. Hiervoor zijn verschillende constructies toegepast, zoals een losse lagerneut die kan worden verwijderd, of waarbij de ijzerbalk verschoven kan worden. Er is hierbij wel een extra oliekoning nodig die wordt aangedreven vanaf het spoorwiel. De molens Woldzigt en Holten's Molen hebben een dergelijke constructie. Een andere constructie, zoals bij de Pelmolen Ter Horst, maakt gebruik van een koppeling in de koningsspil, waarbij het bovenste gedeelte van de koningsspil draait in een taatspot, die boven op het onderste gedeelte zit.

Proces

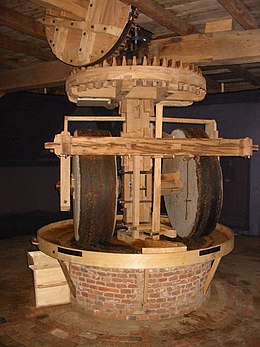

[bewerken | brontekst bewerken]Het proces van het olieslaan bestaat uit twee hoofddelen: het fijn maken van het zaad onder grote draaiende kantstenen (zie bovenste foto), en het persen van het warm gemaakte meel in een slagblok met behulp van heien en wiggen (zie onderste foto). Als de olie bestemd is voor speciale doeleinden, zoals voor verwerking in verf voor kunstschilders (olieverf), wordt deze koudgeperst.

Veel kennis over het olieslaan is in de afgelopen eeuw verloren gegaan; op diverse oliemolens in Nederland zijn echter enthousiaste molenaars hard aan het werk om de oplossingen voor bepaalde problemen weer te reconstrueren en dit heeft ook al de nodige successen opgeleverd.

Fijnwrijven op de ligger

[bewerken | brontekst bewerken]Op industriële oliemolens, waarvan in Nederland nog een aantal resteert, vindt het proces van olieslaan plaats in twee cycli, te weten voorslag en naslag. Nadat het zaad op de ligger, die op het doodbed ligt, is fijngewreven door de kantstenen, wordt het meel door middel van een afloopschuif in de voorslagsmeelbak geschoven. De schuif is ook op te trekken zodat die het proces van het fijnwrijven niet stoort; de bovenkant van de meelbak is een (horizontale) schuif die, als hij dicht is, onderdeel is van de ligger.

Het verwarmen

[bewerken | brontekst bewerken]Van het voorslagsmeel in de meelbak wordt een afgepaste hoeveelheid genomen en in de vuisterring (zonder bodem) op het voorslagsvuister gestort. Dit vuister is een uit steen gemetseld oventje dat een dikke plaat gietijzer verwarmt. De gietijzeren plaat steekt aan de voorkant 20 cm uit, en heeft twee gaten, waaronder de te vullen bulen gehangen kunnen worden. Meestal wordt het vuister gestookt met hout of turf. De rook van de vuister komt door de vulopening naar buiten en trekt verder vrij door de molen omhoog.

Als het voorslagsmeel op het vuister ligt, wordt het verwarmd tot ongeveer 35-40 graden. Om het meel gelijkmatig te verwarmen wordt het omgeroerd met een roermes. Dit wordt aangedreven door een door de overwerker aangedreven kroonwieltje of spinbol. De overwerker wordt op zijn beurt weer aangedreven door de op de wentelas zittende krans, een varkenswiel. Is het meel warm genoeg dan wordt het in de bulen (ofwel zakken) gedaan. Deze worden in de haren gelegd die in de 'laad' van het voorslagsblok worden gestoken.

Het voorslaan

[bewerken | brontekst bewerken]Het voorslagsblok is een zeer dik houten deel, bijvoorbeeld 75 × 75 × 300 cm groot, waarin een uitsparing, de laad, van bijvoorbeeld 180 × 20 cm en ongeveer 50 cm diep is uitgehakt. Naar beneden toe wordt de laad iets smaller. Om het blok zitten zware ijzeren banden, omdat het anders uit elkaar geslagen zou worden. Er zijn ook gietijzeren laden gemaakt die in een houten blok werden gezet, zoals bij De Zoeker. Later werden geheel gietijzeren blokken gemaakt, zoals in Het Pink. In de laad staan twee vaste en twee losse jaagijzers - zeer zware, dikke ijzeren platen waartussen de haren met daarin de bulen worden gezet. Verder bevat de laad de slagbeitel en de losbeitel. Door het aanslaan van de wigvormige slagbeitel zet men meer druk op de haren met daarin de bulen; door aanslaan van de contrawig, de losbeitel, heft men deze druk weer op. De schuinte van de slagbeitel is afhankelijk van het te verwerken product. Ook moeten er soms bij het verwerken van bepaalde producten voor het opvullen van de laad scheien gebruikt worden.

Door aanslaan van de slagbeitel met behulp van de erop vallende slaghei loopt de druk in de voorslagslaad flink op tot ongeveer 300 bar, waardoor de haren met daarin de bulen zwaar samengeperst worden. Er vloeit olie uit het zaad en de buul krijgt een platte vorm. Is er genoeg olie uit het zaad geperst dan wordt de druk met de losbeitel opgeheven en men kan nu de haren, respectievelijk de bulen uit de laad nemen.

Het stropen

[bewerken | brontekst bewerken]Na even uitlekken gaan de bulen, waarin nu een vrij harde koek, een voorslagskoek zit, naar de strooptafel waar de buul van de koek afgestroopt wordt. Hierbij worden ze op een houten steun gezet, die de kaak heet. Hierbij komt de koek 'aan het licht'.[2] Na het afstropen gaan de bulen weer terug naar het voorslagsvuister. Meestal worden in het proces vier, soms zes bulen gebruikt; de paren blijven daarbij steeds gekoppeld.

Het maken van naslagsmeel

[bewerken | brontekst bewerken]

De voorslagskoeken worden nu in een stamperpot geworpen. Stamperpotten, ook wel appelpotten of perenpotten genoemd, naar hun vorm, zijn ronde, gietijzeren potten die gevat zijn in een slagblok waarvan de vorm en afmetingen vergelijkbaar zijn met die van het voorslagsblok. Soms heeft het voorslagsblok al een paar stamperpotten. Het naslagsblok heeft vrijwel altijd een of meerdere paren stamperpotten. Boven deze potten hangt een stamper die bij elke omwenteling van de wentelas drie keer in deze pot valt (onder zijn eigen gewicht) waardoor de inhoud van de pot eerst verbrijzeld en vervolgens fijngestampt wordt. De fijngestampte voorslagskoeken worden soms met een beetje water gemengd, dat men nog even, door middel van het stampen, goed doormengt. Vervolgens wordt het meel gezeefd op een tripzeef, waarna de grovere stukken opnieuw de stamperpot ingaan.

Weer verwarmen en naslaan

[bewerken | brontekst bewerken]Vervolgens wordt het nu verkregen naslagsmeel op het naslagsvuister verhit. Het naslagsvuister lijkt op het voorslagsvuister, maar het vuur wordt harder gestookt zodat de gietijzeren plaat heter is, en het meel in de vuisterpan of vuisterring gestort ook een hogere temperatuur krijgt (50-60 graden). Is het meel heet genoeg dan gaat het in de naslagsbulen die half zoveel inhoud hebben als de voortslagsbulen. Dit houdt ook in, dat het naslaan tweemaal zo snel zou moeten gebeuren als het voorslaan.

De laad van het naslag is kleiner en smaller dan die van het voorslag. Bovendien is de inrichting zo, dat een hogere druk kan ontstaan die wel kan oplopen tot 350 bar.[bron?] In elk geval zijn druk en temperatuur bij het naslag hoger dan bij het voorslag, zodat de laatste resten olie nog uit het meel gewonnen kunnen worden. De koeken die hierbij ontstaan, de naslagskoeken, zijn een goed veevoer omdat ze slechts enkele procenten vet bevatten en rijk zijn aan eiwit.

Efficiency en aandrijving

[bewerken | brontekst bewerken]Vroeger werkte een industriële oliemolen continu: meestal waren er zes personen in dienst die elk een werkdag van 16 uur maakten. Het was dus belangrijk dat men alle processen goed op elkaar afstemde; niet alleen voor een goede productie maar ook voor een goede werksfeer. Nu worden alle heien en stampers aangedreven door een en dezelfde as, de wentelas. Door in die as spaken te steken, die aangrijpen onder de vuist, een uitsteeksel dat zit op alle heien en stampers, kan men die laatste optillen. In gecombineerde olie- korenmolens gebeurt het olieslaan op de begane grond met daarboven de maal- en steenzolders waar het graan wordt gemalen. Bij dit soort molens ontbreken de stamperpotten en zit op de wentelas een heef. Dit is een in een raamwerk gevatte houten rol, die de heien of stampers optilt. De wentelas draait echter door en de spaak draait zo ver omhoog en weer van de vuist af, dat hij die op een gegeven moment niet meer ondersteunt waardoor de hei of stamper omlaag ploft, om met een klap in een stamperpot of op een slag- of losbeitel terecht te komen.[3] Het heien wordt onderbroken door de hei op te schorten (omhoog te zetten), waarbij de vuist op de hei buiten het bereik van de spaak op de wentelas gebracht wordt.

Als de molen te snel draait gaat hij 'spaken'. Dat wil zeggen dat de heien niet voldoende tijd krijgen om volledig naar beneden te vallen en te vroeg weer door de volgende spaak worden opgetrokken.

Door op dezelfde plaats van de wentelas meerdere spaken om de as te zetten, kan men ervoor zorgen dat sommige werktuigen per omwenteling slechts één keer worden opgetild (en in werking komen), maar andere wel drie keer. De slaghei van de voorslag slaat eenmaal per omwenteling van de wentelas en die van het naslag twee of drie keer. Door nu de heien van het naslag tweemaal per omwenteling te laten slaan tegen die van het voorslag eenmaal, is het proces van naslaan goed afgestemd ten opzichte van het voorslaan. De stampers slaan driemaal per omwenteling van de wentelas.

Per naslagcyclus kan slechts de halve hoeveelheid meel worden verwerkt, in vergelijking tot het voorslag. Eigenlijk moet men daar de olie weer aftrekken die er in de eerste cyclus uitgeperst is. Daarnaast slaat de slaghei voor het uitpersen van de buul bij de voorslag 50 keer op de slagbeitel en bij de naslag is dat 50, 70 of 80 keer afhankelijk van de gewenste kwaliteit van de overblijvende oliekoek. De naslag is daarvoor voorzien van een schelrad (telwerk) dat na het bereiken van de gewenste hoeveelheid slagen een bel laat rinkelen.

Bij dit 'dubbele' olieslaan levert 100 kilo lijnzaad ongeveer 27 kilo voorslagsolie en 3-4 kilo naslagsolie op, bij een oliegehalte van het lijnzaad van 37-38 procent. De totale efficiëntie van het olieslaan is dan 30 à 31 gedeeld door 37 à 38, ofwel circa 80 procent.

Dit proces levert geen afvalstoffen op. De olie zowel als de koeken worden verkocht, en de gebruikte energie (wind- respectievelijk waterenergie) is gratis en niet vervuilend.

Industrie

[bewerken | brontekst bewerken]In de Zaanstreek verscheen de eerste oliemolen in 1601. In totaal zijn er 204 Zaanse oliemolens bekend.[bron?] Lijnzaad, koolzaad, raapzaad en hennepzaad waren de belangrijkste grondstoffen. Een windoliemolen kon 100 à 200 ton zaden per jaar verwerken. De olie werd gebruikt voor verlichting en daarnaast toegepast in zeep, verf en lak. Vanaf het midden van de 19e eeuw werden de windmolens door stoommachines vervangen en het stampwerk werd vervangen door hydraulische persen. Een aantal grote industriële ondernemingen zijn hieruit voortgekomen.

De eerste stoomolieslagerij in de Zaanstreek stamde uit 1852, heette De Liefde en was eigendom van de gebroeders Prins.[bron?]

De Olienoot

[bewerken | brontekst bewerken]Het Nederlandse tijdschrift De Olienoot fungeert als contactblad voor molenaars en andere geïnteresseerden die zich bezighouden met het olieslaan, met name op molens.

Afbeeldingengalerij

[bewerken | brontekst bewerken]-

Verwarmen van de jaagijzers op het vuister met daarachter walnotenmeel voor het slaan van de walnotenolie

-

Strooptafel met kaak en koekenmes

-

Wentelas

-

Slagblok met stampers

-

Handmolen

-

Heef van de Holten's Molen

-

Schelrad: nog enkele slagen voordat de schel gaat

Zie ook

[bewerken | brontekst bewerken]- Haar (olieslaan)

- Wigpers

- De Passiebloem

- Het Pink

- Oostendorper watermolen

- Holten's Molen

- Collse Watermolen

- Kilsdonkse Molen

- Oliemolen (Heerlen)

- Oliemolen (Rothem)

- Oliemolen ('s-Hertogenbosch)

- Oliemolen (Eerbeek)

- Pelmolen Ter Horst

- De Wachter (Zuidlaren)

- De Hoop Oldebroek

- De Phenix (Nes)

Externe link

[bewerken | brontekst bewerken]- ↑ Herman Kaptein, Nijverheid op windkracht, energie transities in Nederland 1500 - 1900, uitgeverij Verloren, 2017

- ↑ Vandaar de uitdrukking: iets aan de kaak stellen.

- ↑ In een oliemolen was het een lawaai van belang. Veel oude olieslagers waren dan ook doof, een beroepsziekte.