Turbolader

Een turbolader of kortweg turbo (ook turbocharger) is een pomp die de druk van de lucht voor een verbrandingsmotor verhoogt voordat die naar de cilinders gaat. Hij bestaat uit een turbine en een compressor, waarbij de turbine de energie van de uitlaatgassen (in het uitlaatspruitstuk) gebruikt om de compressor op het inlaatspruitstuk aan te drijven.

Net als een supercharger dient een turbo om het vermogen van diesel- en benzinemotoren te verhogen door meer lucht in de cilinders te brengen, waardoor er ook meer brandstof kan worden toegevoerd. DAF behoorde tot de eerste motorfabrikanten in Europa die het belang van turbocharging inzagen en het ook daadwerkelijk toepasten. Een brandstofmotor zonder turbo of supercharger wordt een atmosferische motor genoemd.

Geschiedenis[bewerken | brontekst bewerken]

Tussen 1885 en 1896 onderzochten Gottlieb Daimler en Rudolf Diesel de mogelijkheden om het vermogen van de motor te verhogen en het brandstofverbruik te verminderen door gecomprimeerde lucht in de motor te brengen door middel van een pomp. In 1905 verkreeg de Zwitserse ingenieur Alfred Buchi een patent op het principe om zo'n pomp door de uitlaatgassen aan te drijven, de turbocharger. In 1925 volgde een patent voor een praktische toepassing. Deze turbo was toen alleen nog maar toepasbaar voor langzaamlopende scheepsdiesels. Deze draaiden met een toerental van 100-120 omwentelingen per minuut. De zuigersnelheid was laag, materialen werden niet zwaar belast en de thermische belasting (warmte) was laag.

De materialen waaruit een moderne turbolader is opgebouwd werden ontwikkeld tijdens de Tweede Wereldoorlog. Stellite en het nog korter geleden samengestelde Inconel zijn legeringen welke zijn ontwikkeld voor straalmotoren van vliegtuigen. Deze materialen worden ook toegepast voor speciale turbinewielen. Ook in de turbo zit een turbinewiel dat zeer heet kan en mag worden.

Sindsdien is het gieten van metalen en het beschikbaar komen van diverse andere materialen dusdanig verbeterd dat turbocharging ook economisch een goede oplossing is om het motorvermogen te laten toenemen. Turbochargers zijn op de volgende punten verbeterd:

- kleiner en daardoor lager in gewicht

- verhoging van het rendement van turbine en compressor

- minder onderdelen

- minder onderhoudsproblemen, zoals lekkage en lagerproblemen.

Waarom een turbocompressor?[bewerken | brontekst bewerken]

In zijn algemeenheid geldt dat het vermogen van een verbrandingsmotor evenredig is met de massa verwerkte lucht (zuurstof) per tijdseenheid. In de praktijk betekent dit dat een verhoging van het door een verbrandingsmotor geleverde vermogen bereikt kan worden door middel van een of meerdere aanpassingen:

- het vergroten van het slagvolume, wat tot gevolg heeft dat gewicht en afmetingen van de verbrandingsmotor toenemen

- het verhogen van het motortoerental waardoor de levensduur van de motor afneemt

- het verhogen van de luchtdichtheid door het te comprimeren, zodat ook meer brandstof toegevoegd kan worden. Hiervoor is extra uitrusting noodzakelijk

Drukvulling is het vullen van de verbrandingskamer met gecomprimeerde lucht. Drukvulling wordt gerealiseerd door toepassing van een turbocompressor of een mechanisch aangedreven compressor (supercharger). Door de toepassing van drukvulling stijgt de vullingsgraad van de cilinders en daarmee het vermogen van de motor. Tegenwoordig is de trend het zogenaamde downsizen van motoren: het volume van de motor verkleinen en dus het gewicht verkleinen. Om tot dit resultaat te komen zonder iets af te doen aan vermogen en souplesse van de motor wordt vaak een turbo toegepast.

Supercharger[bewerken | brontekst bewerken]

Een supercharger is een mechanisch aangedreven compressor. Een bekende is de Roots supercharger, gebruikt door Mercedes-Benz en daarvoor door Eaton flink aangepast. Dan is er de G-lader,[1] deze is enkele jaren gebruikt bij Volkswagen, waarbij de lucht wordt samengeperst door een excentrisch slakkenhuis. Supercharging werd onder andere in de race-auto's van Bentley al in de jaren 30 toegepast.

Het nadeel van deze superchargers was dat ze nogal onbetrouwbaar waren en dat ze veel vermogen vroegen. Bij lage snelheid gaven ze weinig druk, zodat het rendement bij lage toerentallen flink terugliep. Ook was er veel wrijving van de twee tandwielen, en dus meer slijtage. Dit wordt weleens verminderd door vlak bij de inlaat van de Roots een olievernevelaar te plaatsen.[bron?] Het principe is eenvoudig, twee “tandwielen” die in elkaar lopen. Het gaat hierbij om een lang uitgerekt tandwiel met weinig tanden. Er bevonden zich hooguit zes tanden (ook wel lobben genoemd). Deze zitten in een behuizing opgesloten. Een van de tandwielen wordt rechtstreeks of via een snaar aangedreven door de krukas. Zo zal er een pompende werking ontstaan. De lucht wordt aangezogen en samengeperst in de inlaat. Een groot voordeel is dat dit systeem al werkt bij stationair draaiende motor en dus ideaal is voor tweetaktdiesels. Door middel van een elektromagneetkoppeling kan men de Roots zowel in- als uitschakelen. Deze supercharger wordt nog steeds gebruikt, vooral bij dragsters en Amerikaanse Hot Rods.

Bij het prototype van de SVC-motor met variabele compressie van Saab wordt een mechanisch aangedreven compressor toegepast, vermoedelijk van het type Lysholm.[bron?] Saab deed dat om ook bij lage toerentallen een hoge gemiddelde effectieve druk (dus hoog koppel) te krijgen. De maximale vuldruk bedraagt hierbij 2,8 bar.

- Soorten superchargers

-

Lysholm compressor

-

Roots compressor

-

Centrifugale compressor in een vliegtuigmotor

Turbocharger[bewerken | brontekst bewerken]

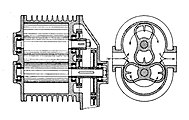

Een betere oplossing is de turbocharger zoals hij nu wordt gebruikt. Die bestaat uit een radiaalstroomturbine, die op zijn beurt een centrifugaalcompressor aandrijft. Deze turbo heeft aan de uitlaatzijde een schoepenwiel zitten in een slakkenhuis. Dit schoepenwiel heet een turbinewiel en wordt aangedreven door de uitlaatgassen. Er is een as bevestigd aan het turbinewiel. Deze as drijft een ander schoepenwiel aan, namelijk het compressorwiel. Dit compressorwiel zit ook in een nauwe behuizing die gevormd is als een slakkenhuis. De aandrijving wordt niet gehaald uit de warmte, maar uit de stroom van uitlaatgassen.

De uitlaatgassen hebben zodra ze de cilinders verlaten nog een bepaalde druk. Deze druk varieert per type motor en uitlaat, bijvoorbeeld 0,6 tot 0,7 bar (60 tot 70 kPa). Deze gassen hebben een temperatuur van ongeveer 500-700 °C en hun stroming heeft kinetische energie en daarmee de mogelijkheid van arbeid. De vorm van het turbinehuis (de uitlaatzijde van de turbo) zorgt ervoor dat deze kinetische energie wordt omgezet in kinetische energie van de compressorschoepen.

Hierdoor wordt aan de turbineschoepen een impuls gegeven, die de kinetische energie omzet in mechanische energie aan de as van het turbinewiel. De mechanische energie die nu is gewonnen heeft ook energie gekost, maar dit weegt echter niet op tegen het rendement. De druk en de temperatuur zijn gedaald, bij turbines spreekt men van "vallen". De restdruk is nu nog maar 0,03-0,07 bar en ook de temperatuur is ruwweg met 100 graden gedaald.

De compressorzijde werkt precies andersom. Het doel is lucht te maken voor in de cilinders die meer zuurstofmoleculen bevat per volume-eenheid. Aan de compressorzijde wordt de lucht samengeperst, de druk neemt toe maar als gevolg van de compressie stijgt ook de temperatuur. Uit de Algemene gaswet volgt dat bij gelijke druk de dichtheid daalt als de temperatuur stijgt. Om dat negatieve effect van temperatuurstijging te reduceren, wordt er vaak gebruikgemaakt van een luchtkoeler die de inlaatluchttemperatuur weer naar beneden brengt. Het resultaat is lucht met hoge druk en lage temperatuur en dus hoge dichtheid. Als deze dichtere lucht in de cilinders komt, komt er meer zuurstof in de cilinders en kan er dus meer brandstof worden ingespoten die volledig verbrandt. Het resultaat is meer vermogen bij hetzelfde toerental.

Enkele kengetallen; aangezogen lucht: 25 °C, temperatuur gecomprimeerde lucht zonder koeling: 120 °C, temperatuur gecomprimeerde lucht met koeling: 40 °C, druk voor de cilinders: 0,57 bar. Er is een verschil van 80 graden door gebruik van een koeler.[bron?]

Hoogtecompensatie[bewerken | brontekst bewerken]

Een ander belangrijk voordeel van een turbomotor is hoogtecompensatie. Hoe groter de hoogte, hoe ijler de lucht. IJlere lucht bevat minder zuurstof en voor een stoichiometrische verbranding kan er dus ook minder brandstof aan toegevoegd worden. In 1961 heeft DAF proeven gedaan met een dieselmotor in samenwerking met C.A.V. op het gebied van hoogtecompensatie. Hieruit kwamen de volgende cijfers: een motor zonder turbo verloor 50% vermogen bij een stijging van 5000 meter boven zeeniveau, een motor met turbo verloor slechts 4% vermogen. Het brandstofverbruik dat veranderde, was respectievelijk 100% (zonder turbo) en 5% (met turbo). Deze getallen zijn enigszins kunstmatig: in 1961 was de toename in snelheid van de turbine alleen acceptabel tot 3000 meter om geen overbelasting van het materiaal te veroorzaken. Deze problemen zijn later opgelost.

Hoogtecompensatie is tevens de reden dat sommige typen zuigermotoren voor vliegtuigen zijn uitgerust met een super- of turbocharger. Met toenemende hoogte neemt de luchtdruk af, waardoor ook de inlaatdruk en dus het motorvermogen daalt. Een super- of turbocharger wordt hier toegepast om de inlaatdruk gelijk te houden, door de hoeveelheid uitlaatgas die de turbine aandrijft te variëren afhankelijk van de hoogte. Op een bepaalde hoogte wordt 100% van de uitlaatgassen gebruikt om de turbine aan te drijven. Boven deze hoogte zal het motorvermogen gaan afnemen zoals dat bij een vliegtuigmotor zonder super- of turbocharger ook gebeurt. Deze hoogte, de critical altitude, staat vermeld in het handboek van het vliegtuig.

Turbinehuisproductie[bewerken | brontekst bewerken]

Lagers en speling[bewerken | brontekst bewerken]

Een turbine draait rond met een snelheid van meer dan 75.000 omwentelingen per minuut (omw./min.), wat een omtreksnelheid geeft aan het uiteinde van de turbinebladen van net onder de geluidssnelheid en soms zelfs hoger. Vandaar dat maat en afwerking van de lagers in de as wel zeer nauwkeurig moeten zijn. Toch is de speling tussen as en lager goed voelbaar met de hand. Afhankelijk van het type turbo ligt deze speling tussen de 0,05 en 0,2 mm. Deze speling mag erg veel lijken en kan de indruk wekken dat de turbo zijn beste tijd gehad heeft. Toch is deze speling normaal. Het lager draait met een snelheid van ongeveer 1/3 van de as; het is een zogenaamd 'zwevend lager'.

Als de motor loopt, krijgt de motor ook olie op de te smeren onderdelen. Ook de turbo moet gesmeerd worden. De turbine-as ligt in de lagers (twee stuks): aan de turbinezijde zit een lager en aan de compressorzijde zit ook een lager. Dit zijn glijlagers van brons of een andere legering en soms zelfs van keramiek. Het lagerhuis wordt gevuld met olie en de as heeft nu zijn smering. Onder aan het lagerhuis zit een dikke retourolieleiding naar de oliepan.

In het lagerhuis is maar zeer weinig tot geen oliedruk. Maar de olie zal niet via de as naar het turbinehuis of compressorhuis lekken. Daarvoor zorgt een speciale afdichting op de turbine-as. Deze afdichting wordt gerealiseerd door een soort kleine zuigerveertjes. De druk op de veertjes is alleen de druk die in het carter heerst. Deze druk kan natuurlijk verschillen, afhankelijk van de lekkage van gassen langs de zuigers en de werking van de carterventilatie. Deze druk ongeveer 0,02 bar of zelfs lager dan atmosferische druk. De druk aan de binnenzijde van de afdichtveertjes op de turbine-as is lager dan de uitlaatgasdruk. Deze druk is immers 0,6 à 0,7 bar. De functie van de zuigerveertjes is te verhinderen dat de uitlaatgassen naar het lagerhuis kunnen komen en zo verder naar het carter en zodoende daar druk opbouwen. Ook aan de compressorzijde wordt de afdichting verkregen door een setje zuigerveertjes. De compressor bouwt druk op en zal ook via het lagerhuis waar geen druk heerst de lucht weg willen persen. Dit wordt verhinderd door deze veertjes. De as kan nu drijven op de olie die ook tussen de lagers zit en het lagerhuis. Omdat de as nu drijft noemen we dat 'zwevende lagering'.

De olie heeft nog meer functies dan alleen maar smeren. De grote hoeveelheid olie die de turbine binnenkomt, dient voor het overgrote deel als koeling, hoewel een vloeistofgekoeld turbinehuis wat minder olie nodig heeft.

Balanceren[bewerken | brontekst bewerken]

Een statische onbalans bijvoorbeeld van 0,023 mNm (dat is 2,3 gram.meter) bij een snelheid van 2000 omw/min geeft een radiale kracht van 0,095 N. Wanneer de omwentelingssnelheid toeneemt tot 90.000 omw/min dan wordt deze kracht 191 N. Dat is dus 19,5 kg wat er dan drukt op een lager. Deze cijfers geven een indruk van de zeer kleine onbalans welke bij hoge snelheid grote krachten oproept.

Lassen van turbinewiel aan as[bewerken | brontekst bewerken]

Het turbinewiel is gelast op de as. Het lassen gebeurt in vacuüm om warmteoverdracht en daarmee vervorming van de as te minimaliseren.

Tijdens het gebruik wordt alle warmte van het turbinewiel aan de buitenkant van de as geleid. Deze warmte wordt door de overvloedige smering van de lagers afgevoerd naar het motorcarter via de olie.

Onderdelen[bewerken | brontekst bewerken]

- Lagerhuis, dit is uiterst nauwkeurig bewerkt en gehoond.

- Het turbinewiel en as. Het turbinewiel is gemaakt van inconel en kan trekspanningen weerstaan bij rotatiesnelheden van meer dan 100.000 omw/min bij een temperatuur hoger dan 800 °C. Wiel en as zijn in een vacuüm (met elektronenstraal) gelast. Deze lasmethode is bijzonder nauwkeurig en geeft een nette las. De benodigde hitte voor elke las is zeer plaatselijk. De as zelf is een hoogwaardige staalsoort, inductie-gehard op de plaats van de lagers en daarna geslepen op diameter met extreme kleine toleranties in maatvoering.

- Het compressorwiel, gemaakt van een aluminiumlegering, nauwkeurig gegoten en daarna gebalanceerd.

- Het druklager is voornamelijk gemaakt van lood-brons, nauwkeurig bewerkt en gehoond.

- Hoofdlagers, eveneens gemaakt van lood-brons.

- Compressordeksel, ook wel slakkenhuis genoemd, van aluminium.

- Turbinedeksel, meestal gemaakt van hoogwaardig gietstaal.

- Klemband om het turbinehuis aan het lagerhuis te bevestigen.

- Actuator, voor de bediening van de overdrukklep of variabele nozzle ring (VNT)

Onderhoud van de turbo[bewerken | brontekst bewerken]

Zolang ze niet in gebruik zijn, moeten turbochargers gesloten zijn. Dat houdt in alle gaten afpluggen, ook de inlaat en uitlaat. Stof en vuil zijn de grootste vijanden van een goede turbocharger.

De turbocharger is gedurende zijn werkend leven voor zijn onderhoud afhankelijk van de motor, en vraagt om:

- Snel olie krijgen als de motor wordt gestart.

- De motor nog even (± 30 sec.) stationair laten lopen na belasting.

- Voldoende oliedruk, stationair ongeveer 0,7 bar en vollast minimaal 2,5 bar.

- Schone en kwalitatief goede smeerolie.

- Schoon en goed werkend luchtfilter.

- Een goed afgesteld brandstofsysteem.

Problemen[bewerken | brontekst bewerken]

Symptomen[bewerken | brontekst bewerken]

Het komt zelden voor dat de turbocharger zelf (als eerste of enige veroorzaker) de schuldige is van het niet goed functioneren van de motor. Redenen om een turbo te wisselen zijn:

- Geluid, dit kan de volgende oorzaken hebben:

- Gas/lucht lekkage.

- Gas/lucht restrictie.

- Beschadigde turbocharger.

- Overmatig roken van de motor, dit kan de volgende oorzaken hebben:

- Gas/lucht lekkage.

- Gas/lucht restrictie.

- Slechte werking van brandstofpomp en/of verstuivers (dit is voor diesels)

- Slechte brandstofvoorziening doordat brandstoffilter verstopt zit

- Slecht werkende brandstofregeling (regelunit niet goed of chiptuning).

- Foutief afgestelde ontsteking (bij diesels verkeerd afgestelde pomp).

- Vuil- of roetafzetting op compressor/turbinewiel.

- Olielekkage van de motor.

- Beschadigde turbocharger.

- Verlies van motorvermogen, hier weer een aantal oorzaken die geheel of gedeeltelijk gelijk zijn aan de voorgaande:

- Gas/lucht lekkage.

- Gas/lucht restrictie.

- Slechte werking van brandstofsysteem.

- Ontsteking foutief (bij diesels verkeerd afgestelde pomp)

- Vuil- of roetafzetting op compressor/turbinewiel.

- Beschadigde turbocharger.

- Olielekkage van de turbine kan het gevolg zijn van:

- Gas/lucht lekkage.

- Gas/lucht restrictie.

- Verstopte carterventilatie (carterontluchting).

- Verstopte afvoer van de turbocharger.

- Overmatig stationair draaien.

- Motor Blow By

- Beschadigde turbocharger.

Oorzaken[bewerken | brontekst bewerken]

Gas en luchtlekkage[bewerken | brontekst bewerken]

Door het verlies van gas of lucht gaat het rendement van de turbocharger omlaag wat weer effect heeft op het rendement van de motor. Een verlies aan lucht kan de oorzaak van roken zijn, wegens te veel brandstof in verhouding tot de hoeveelheid lucht. Soms lost het verwisselen van de turbocharger het geluidsprobleem op, hoewel er aan de afgenomen turbo geen enkele afwijking is gevonden. Dit komt doordat bij het verwisselen de verbindingen opnieuw gas/luchtdicht zijn gemaakt en alleen hierdoor is het probleem opgelost. De oorzaak is dus meestal dat niet alle slangen nog goed vastzitten of dat de uitlaatpakking tussen turbo en pijp is doorgeslagen.

Luchtrestrictie[bewerken | brontekst bewerken]

Luchtrestrictie geeft een tekort aan verbrandingslucht. Een ander gevolg is de kans op onderdruk in het compressordeel van de turbocharger wat dan tot gevolg heeft dat olie aangezogen kan worden uit het lagerhuis. Als de restrictie ernstig is kan de motor zelfs oververhit geraken. Luchtrestrictie ontstaat bijna altijd door een vuil luchtfilter.

Verstopte olieafvoer[bewerken | brontekst bewerken]

Een verstopte olieafvoer of drukverhoging in het carter door bijvoorbeeld een verstopte carterventilatie is er de oorzaak van dat er geen olieafvoer uit de turbocharger meer plaatsvindt. Er ontstaat een drukopbouw in de olieafloop en het resultaat zal zijn dat de olie een andere uitweg zoekt, aan de compressorzijde en turbinezijde van de turbo, of langst de zuigerveren of de inlaatklep in de motor. Gevolg: een blauw rokende motor en een hoog olieverbruik.

Beschadigde turbocharger[bewerken | brontekst bewerken]

Ten slotte kan de turbocharger beschadigd zijn. Beschadigingen treden meestal op in de lagers zodat het turbine en/of compressorwiel tegen het huis kunnen schuren. De turbocharger kan beschadigd geraken door volgende oorzaken :

- Olietekort. Wanneer de aanvoer van olie wordt onderbroken voor langere tijd beschadigt dit de lagers.

- Dit olietekort ontstaat heel vaak na bijvoorbeeld een oliefilterwisseling.

- Wegens een slechte of geheel niet werkende oliepomp.

- Wegens een verstopte olietoevoerleiding.

- Olievertraging. Hieronder wordt verstaan dat de olieaanvoer slechts voor een zeer korte tijd wordt onderbroken. De lagers worden niet direct beschadigd maar over een langere periode ontstaat schade aan de lagers. De oorzaak van vertraagde olieaanvoer is heel vaak een verkeerde startprocedure.

- Vuil in de lagers. Dit vuil is vaak afkomstig van een kapot of vervuild oliefilter. De lagers worden gegroefd en vroeg of laat worden de lagers onherstelbaar beschadigd. Vuil hecht zich aan aluminium lagers, met alle nadelige gevolgen van dien.

- Rotor onbalans. Als de rotor in onbalans is treden er krachten op die de oorzaak kunnen zijn van bijvoorbeeld lagerbeschadigingen.

- Vuil of voorwerp in compressor of turbinewiel. Als een voorwerp tegen de compressor of turbinewiel komt veroorzaakt dit een beschadiging aan de turbinebladen, met als resultaat onbalans van de rotor en aanlopen van turbine of compressorbladen. Als vuil of stof (zand) aan de compressorzijde binnentreedt, geeft dit erosieverschijnselen aan het compressorwiel wat tot beschadigingen kan leiden. Dit benadrukt nogmaals het belang van een schoon en goed gemonteerd luchtfilter.

- Vuil in de olie. De turbine-as is door vuil in de olie diep gegroefd en onherstelbaar beschadigd.

- Oververhitting. Wanneer de turbo wordt blootgesteld aan extreem hete uitlaatgassen kan een gescheurd turbinehuis het gevolg zijn, evenals beschadigingen aan het lager aan de turbinezijde. Oververhitting kan ook ontstaan wanneer een motor na eerst vol belast te zijn geweest meteen gestopt wordt zonder de kans te krijgen om af te koelen. De hitte van het turbinehuis en turbinewiel trekt door de as en het huis, zonder dat de warmte door de olie wordt afgevoerd. De aanwezige oliefilm wordt vervolgens zo heet dat olie-carbonisatie (olieverkoling) optreedt. De resulterende koolstofdeeltjes zijn zo hard en scherp dat de lagers beschadigd kunnen worden. Normaal gesproken gebeurt dit niet in één keer, maar wanneer dit regelmatig gebeurt worden de lagers ernstig beschadigd.

- Overspeed. Dit betekent dat de turbo boven zijn kritisch toerental heeft gedraaid, dit wordt onder andere veroorzaakt door tuning.

- Verkeerde onderdelen. Dit gebeurt zelden bij een nieuwe turbo, omdat dit al bij het inlopen van de motor of bij het balanceren in de fabriek opgemerkt zou zijn. Het gebeurt tegenwoordig wel steeds vaker bij onderhoud en reparaties aan turbo's, omdat er veel leveranciers zijn van imitatie onderdelen (onder andere voor VNT turbo's).

- Vastzittende nozzle groep. Dit betekent dat de variabele nozzle groep in het turbinehuis is ingesleten (onder andere door roet) en dat bij bediening hiervan door de actuator de geleiderollen vastlopen en de nozzle groep dus zal klemmen.

Zie ook[bewerken | brontekst bewerken]

| Bronnen, noten en/of referenties |