Scheepsschroef

Een scheepsschroef is de meest gebruikte manier van voortstuwing van een schip.

De scheepsschroef bestaat uit op een naaf geplaatste bladen die een schroefoppervlak beschrijven, vergelijkbaar met een ventilator of een vliegtuigschroef. Doordat de bladen onder een hoek staan ten opzichte van de aanstroomhoek wordt een liftkracht opgewekt. Deze heeft een voorwaartse component, de stuwkracht, die het schip voortstuwt. De meeste moderne koopvaardij- en marineschepen worden hierdoor voortgestuwd. Schroeven bestaan in vele vormen, afhankelijk van het type schip. De meest voorkomende typen zijn open schroeven, straalbuisschroeven en boegschroeven. Er bestaan ook speciale schroeven zoals oppervlakteschroeven en supercaviterende schroeven. Ook een waterjet kan als een schroef worden beschouwd hoewel hier de overdracht van energie niet via een schroef, maar via een pomp gaat. Een speciaal type is de roerpropeller waarbij de schroef in een behuizing geplaatst is die zelf kan roteren, zodat deze alle kanten op kan stuwen.

Een schroef bestaat uit een naaf met daaraan minimaal twee bladen, symmetrisch onder een hoek gemonteerd. De bladen zijn zo geplaatst dat er bij rotatie een drukverschil ontstaat tussen beide zijden van de schroef. De bladen zijn bijna altijd hydrodynamisch gevormd. Het maximaal aantal bladen is zeven. De bladen kunnen al dan niet verstelbaar zijn. In het eerste geval spreekt men van een verstelbare schroef, in alle andere gevallen van een vaste schroef. Bij een verstelbare schroef is de stand van de bladen ten opzichte van de naaf – de spoed – te veranderen. Hierdoor kan men bij een vast toerental van de as de snelheid van het schip variëren of zelfs achteruit slaan, waardoor geen keerkoppeling meer nodig is. Bij een vaste schroef wordt de snelheid van het schip geregeld door variatie van het toerental van de as.

Geschiedenis

Het concept achter de schroef is al lang bekend. Zo is wrikken hetzelfde principe. Al in 945 v.Chr. gebruikten de Egyptenaren een schroefachtig apparaat voor irrigatie.

Aan Archimedes (287-212 v.C.) wordt de uitvinding van de tonmolen toegeschreven – daarom ook wel schroef van Archimedes genoemd – die gebruikt werd op schepen als lenspomp. Leonardo Da Vinci (1452-1519) tekende al schroefpompen, maar zijn ontwerp voor een helikopter lijkt meer op een scheepsschroef dan zijn pompontwerpen. Ondanks dat de kennis aanwezig was, vond de schroef pas tijdens de opkomst van stoomkracht toepassing, hoewel daar aanvankelijk gebruik werd gemaakt van schoepenraderen, die beter pasten bij de langzaamlopende vroege stoommachines. Wel hadden Toogood en Hays al in 1661 de schroef van Archimedes gepatenteerd als scheepsschroef. James Watt stelde dit ontwerp een eeuw later voor als scheepsvoortstuwing, hoewel hij het niet gebruikte in combinatie met zijn stoommachines. In 1680 stelde Robert Hooke vast dat de wieken van een windmolen te gebruiken zijn als voortstuwer.

Al in 1746 had de Fransman Borginer met de hand een bootje voortbewogen met behulp van een soort molenwiek. In 1768 stelde Alexis-Jean-Pierre Paucton een horizontale rotor voor in zijn Théorie de la vis d'Archimède. John Fitch experimenteerde met een schroef op zijn raderstoomboot. De beide onderzeeboten Turtle uit 1775 van David Bushnell en de Nautilus uit 1800 van Robert Fulton maakten gebruik van schroeven, ook omdat een scheprad onder water niet uitvoerbaar is. In 1802 bouwde John Stevens een schip met schroefvoortstuwing, maar er was maar weinig belangstelling voor zijn ontwerp. In 1815 ontwierp Richard Trevithick een schroef bestaande uit een cilinder met daarop schuin geplaatste bladen.

Geïnspireerd door de schroef van Archimedes werden diverse schroeftypes geprobeerd. Aanvankelijk zoals deze een spiraalvormige schroef in een buis. Bij sommige versies werd de buis weggelaten. Josef Ressel ontwierp en patenteerde zo’n schroef in 1827. Francis Petit Smith testte een schroef gelijk aan die van Ressel in 1834 op zijn schip Archimedes. Tijdens de proefvaart brak de lange schroef af en tot ieders verrassing nam de snelheid van het schip toe in plaats van af. De originele schroef van de Archimedes was midscheeps geplaatst en was meer een vijzel dan een schroef met bladen zoals we die tegenwoordig kennen. Er werd verwacht dat de Archimedes een snelheid van 4 tot 5 knopen zou halen, maar het schip bleek 9,5 knopen te lopen. Frédéric Sauvage en John Ericsson patenteerden rond dezelfde tijd een soortgelijk ontwerp.

Desondanks was er nogal wat scepsis. In 1848 hield de Britse admiraliteit een sleepwedstrijd tussen de Rattler – uitgerust met een schroef – en de Alecto, een raderschip. De Rattler won, de Alecto voortslepend met een snelheid van 2,8 knopen, maar het duurde nog tot de 20e eeuw voordat het raderschip volledig vervangen was. Dit door de grotere efficiëntie, compactheid, minder complexe overbrenging en grotere robuustheid.

In 1865 ontwikkelde W.J.M. Rankine de impulstheorie die door Alfred George Greenhill in 1888 en door R.E. Froude in 1889 verder uitgewerkt werd. William Froude kwam in 1878 met de bladelementtheorie, verfijnd door David W. Taylor in 1893 en Stefan Drzewiecki. Hierbij werd een vleugelprofiel opgedeeld in kleine delen waarna de hierop werkende krachten uitgerekend kunnen worden. Tegenwoordig wordt steeds meer gebruikgemaakt van numerieke stromingsleer (computational fluid dynamics, CFD), dat steeds betrouwbaarder wordt, hoewel het nog steeds validatie door modelproeven nodig heeft.

De eerste verstelbare schroef werd in 1934 door Escher Wyss geplaatst op het passagiersschip Etzel dat nog steeds vaart met deze schroef.

Er zijn daarna vele nieuwe soorten schroeven ontwikkeld om te voldoen aan specifieke eisen, zoals hoge snelheid, grote manoeuvreerbaarheid, stuwkracht en rendement.

Geometrie

| |

|

1) uittredende kant |

6) intredende kant |

De geometrie van een schroef wordt bepaald door verschillende zaken:

- aantal schroefbladen;

- draairichting;

- diameter;

- spoed;

- oppervlak;

- profielvorm;

- bladvorm:

- helling (rake);

- welving (skew).

Draairichting

Een schroef kan links- of rechtsdraaiend zijn, waarbij men de schroef vanaf de achterzijde bekijkt vanaf de stuw- of drukzijde, richting de schroefas. Dit heeft invloed op de manoeuvreereigenschappen van een schip. Doordat het schroefwater (vooral bij achteruitslaan) de scheepsromp zijdelings treft zal het achterschip zijdelings weggedrukt worden. Men noemt dit het schroefeffect of het wieleffect. Bij een in het achterschip geplaatste linksdraaiende schroef zal dit resulteren in het effect dat het achterschip zich bij het achteruitslaan (de schroef draait dan rechtsom) naar rechts wil verplaatsen. Vooruit varend is het schroefeffect vrijwel niet merkbaar, omdat het schroefwater weinig van de romp treft en het geringe effect meteen door het roer gecorrigeerd wordt.

Een schipper maakt gebruik van het schroefeffect bij het afmeren langs een kade of sluismuur. Bij een schip, uitgerust met een linksdraaiende schroef, draait bij het achteruitslaan door de op dat moment) rechtsomdraaiende schroef het achterschip naar stuurboord. Bij een rechtsdraaiende schroef is het effect andersom, dus het achterschip gaat naar bakboord bij achteruitslaan. Het schip wordt met de kop naar de wal gestuurd en de voorwaartse beweging van het schip wordt afgeremd door achteruit te slaan. De kunst is om de balans te vinden zodanig, dat als het schip voor de wal eenmaal stilligt, het precies gestrekt voor de muur terecht is gekomen.

Diameter

Bij een grotere diameter kan hetzelfde vermogen bij een lager toerental overgebracht worden, wat een groter rendement tot gevolg heeft. Hoe groter de schroef, hoe meer van de door de romp veroorzaakte volgstroom gebruikt wordt. Verschillende overwegingen kunnen echter leiden tot een kleinere diameter, zoals scheepsvorm, diepgangsbeperkingen, investeringskosten en het toerental van de gekozen voortstuwingsmotor. Een te grote diameter kan leiden tot cavitatie bij de schroeftip en het aanzuigen van lucht.

Spoed

De spoed Φ van een schroef is de afstand die deze afgelegd zou hebben indien deze in een vaste stof zou ronddraaien, vergelijkbaar met schroefdraad. De spoed wordt bepaald door de hoek die de bladen maken met de schroefnaaf. Dit heeft invloed op de stroomsnelheid waarmee het water de schroef verlaat. In vloeistof legt de schroef een minder grote afstand af. Het verschil wordt slip genoemd. Hoewel deze zo klein mogelijk moet zijn om een goed rendement te halen, is een minimale slip nodig omdat de invalshoek een liftkracht genereert.

Oppervlak

Een kleiner bladoppervlak geeft een hoger rendement doordat dit minder weerstand oplevert. Voor schepen die veel manoeuvreren kan het echter gunstig zijn om voor een groter bladoppervlak te kiezen, aangezien dit een beter stopvermogen heeft en een groter stuwvermogen bij het achteruitslaan. Ook ontstaat bij een klein bladoppervlak meer cavitatie, doordat het drukverschil door een kleiner oppervlak wordt gegenereerd.

2) vleugelprofiel (NACA)

3) ogivaal

4) lensvormig

5) supercaviterend

| |

|

1) nul-liftlijn |

7) uittredende kant |

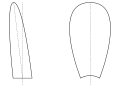

Profielvorm

Het profiel van een schroefblad heeft vaak de vorm van een vleugelprofiel. Waar de intredende kant hier een ronding heeft, is de uittredende kant over het algemeen scherp. De lijn tussen deze twee kanten is de koorde. Naar de vleugelprofielen is veel onderzoek gedaan. Bekend daarbij zijn de NACA-profielen van de National Advisory Committee for Aeronautics. Profielen met een vleugelvorm zijn zeer effectief en hebben een hoge lift-weerstandverhouding. Daarmee zijn de profielen echter ook gevoeliger voor cavitatie.

Ogivale profielen worden gebruikt bij schroeven die meer cavitatie te verduren hebben. Lensvormige profielen worden meestal gebruikt bij schroeven die in beide richtingen evenveel stuwkracht moeten leveren. Supercaviterende profielen hebben een speciale vorm die ervoor zorgt dat de cavitatie die ontstaat bij hoge snelheid zo ver achter het blad implodeert dat er geen schade optreedt.

In een blad kunnen profielen gecombineerd worden. Zo hebben de schroeven van de Wageningen B-serie bij de tip een ogivaal profiel, terwijl de rest van het blad een vleugelprofiel heeft.

Bladvorm

Blad zonder rake en skew |

Blad met skew |

Blad met rake |

Blad met rake en skew |

Traditionele schroeven hebben een symmetrische bladvorm vanuit het vooraanzicht. Om drukgolven – en daarmee trillingen en geluid te verminderen – wordt wel een skew gegeven aan de bladen. Het blad krijgt daarbij een welving in de draairichting. Hierdoor krijgt het blad een positieve helling of rake, dus richting de stuwzijde. Soms wordt dit gecompenseerd door de schroef een negatieve rake te geven, de zogeheten warped of gebogen schroef. Schroeven die voor hoge snelheid worden ontworpen, krijgen vaak een positieve rake. Hierdoor kan een hogere snelheid bereikt worden.

Het zijaanzicht van een blad is niet symmetrisch. Waar bij een vleugelprofiel de aanstroomsnelheid slechts bestaat uit de translatiesnelheid, heeft men bij een schroef ook te maken met de omtreksnelheid. Aangezien deze bij de schroefnaaf lager is dan bij de bladtip, verschilt ook de aanstroomhoek naargelang de diameter. Het blad draait dan ook van een grote hoek bij de bladwortel naar een kleine hoek bij de bladtip; een variabele spoedhoek bij een constante spoed. De gekozen spoed hangt af van welke ontwerpsnelheid men kiest. Bij een lage snelheid is de spoed klein, bij een hoge snelheid is de spoed groot.

De Wageningen B-series hebben weinig skew en 15° rake.

Schroefseries

Bij het ontwerpen van schroeven wordt veel gebruikgemaakt van schroefseries. Schroefseries zijn het resultaat van vrijvarende proeven met schroeven waarbij systematisch karakteristieken gevarieerd worden. Bekende zijn de Wageningen B-series die L. Troost al vanaf 1937 uitvoerde voor het Nederlands Schip Model Basin, het huidige MARIN.

Andere bekende series zijn AU, Gawn, Newton Rader, Gawn-Burril (KCA), Ma, Schaffran en KCD.

|

|

De resultaten van een serie vrijvarende proeven zijn uitgezet in KT-KQ-J-diagrammen.

Een serie wordt uitgezet bij een gegeven aantal schroefbladen z en bladoppervlakverhouding Ae/Ao, waarbij de spoedverhouding P/D wordt gevarieerd. De aanduidingen van de B-serie bestaan uit de serie, aantal bladen en bladoppervlakverhouding maal 100, wat kan resulteren in bijvoorbeeld B 4-55, een veel gebruikte serie voor schroefontwerpen.

In de grafiek is te zien dat bij een lage J – lage vaart ten opzichte van het toerental, bijvoorbeeld tijdens het opvoeren van de snelheid – de stuwkracht groot is en het rendement laag. Naarmate de vaart toeneemt, nadert de aanstroomhoek de bladhoek en neemt het rendement toe. Rendementen van 70% zijn mogelijk, bij tweebladige schroeven zelfs boven de 80%. Bij de Wageningen B-series wordt echter cavitatie buiten beschouwing gelaten.

Zodra de aanstroomhoek gelijk is aan de bladhoek, wordt het rendement nul, aangezien er slip nodig is om stuwkracht te leveren.

Ventilatie

Ventilatie treedt op zodra lucht of uitlaatgassen worden aangezogen door de schroef. Door de geringere belasting die lucht oplevert voor de schroef gaat deze sneller draaien, wat weer cavitatie veroorzaakt, zodat de schroef geen enkele voortstuwing meer levert totdat het toerental omlaag is gebracht om de lucht te laten ontsnappen. Veel buitenboordmotoren zijn daarom uitgerust met een antiventilatieplaat, ook wel abusievelijk anticavitatieplaat genoemd.

Cavitatie

| |

| |

Cavitatie is het verschijnsel dat in een turbulent bewegende vloeistof de plaatselijke druk lager wordt dan de dampdruk van de vloeistof. Waar water bij standaardomstandigheden pas bij 100 °C gasvormig wordt, treedt dit bij lagere druk eerder op.

Specifiek bij schroeven treedt dit op waar hoge snelheden bereikt worden. Volgens de Wet van Bernoulli treedt hier een drukverlaging op. Hierdoor zullen dampbellen ontstaan die met kracht kunnen imploderen als ze in een gebied komen waar de druk weer hoger is. Door de implosie wordt een schokgolf opgewekt die te horen is als geluid, maar ook schade kan toebrengen aan schroefbladen.

Er zijn verschillende soorten cavitatie:[1]

- wolkencavitatie;

- vliescavitatie;

- streak cavitatie;

- bellencavitatie:

- groot;

- klein;

- wortelcavitatie;

- wervelcavitatie:

- aangehecht;

- uittredend onthecht;

- intredende kant;

- schroef-romp;

- naaf.

| |

|

p: Hydrostatische |

Aan de zuigzijde van het schroefblad kan de druk dalen tot beneden de dampdruk, waarna cavitatie optreedt.

Om cavitatie tegen te gaan, kan men meerdere maatregelen nemen:

- het dieper plaatsen van de schroef, waardoor de hydrostatische druk stijgt;

- door het bladoppervlak te vergroten, wordt de te leveren stuwkracht per oppervlak kleiner;

- de profielvorm aanpassen, waarbij vooral aan de in- en uittredende kanten aandacht moet worden besteed;

- aanpassen van de spoed.

De cavitatiecoëfficiënt is een dimensieloze factor waarmee de tendens tot caviteren wordt weergegeven:

waarbij de dynamische druk is met:

- = dichtheid

- = snelheid

Speciale types en plaatsing

De conventionele schroef is een vaste subcaviterende open schroef. Dat wil zeggen dat de schroefbladen niet kunnen bewegen, dat de schroef zich geheel onder water bevindt en in ideale omstandigheden geen cavitatie veroorzaakt en dat er geen straalbuis om de schroef zit. Dit is het meest gebruikte type en heeft het hoogste rendement voor schepen die lange tijd op een redelijke snelheid varen. Er zijn echter talloze varianten die onder bepaalde omstandigheden beter kunnen presteren.

Dubbelschroevers

Er zijn verscheidene redenen om een schip met meerdere schroeven uit te rusten. Zo is er een beperking aan het vermogen dat een schroef kan leveren, hoewel dat door moderne ontwerpen wel steeds hoger komt te liggen. Deze beperking kan zijn oorzaak vinden in een beperkte diameter door diepgangrestricties of de vorm van het schip.

Voordelen van meerdere schroeven is een toegenomen redundantie – zeker wanneer de machinekamers volledig onafhankelijk van elkaar zijn, is dit enkele orden van grootte hoger – en een betere manoeuvreerbaarheid – het schip is te besturen door het toerental of zelfs de draairichting van de schroeven ten opzichte van elkaar te variëren. Een ander voordeel van een dubbelschroever is, dat het schroefeffect opgeheven wordt als beide schroeven vooruit draaien. Bij manoeuvreren kan dit effect gebruikt worden. Als de stuurboordsschroef vooruit draait en de bakboordsschroef achteruit, dan zal de stuwkracht het schip naar bakboord draaien. Bij een naar buiten draaiende dubbelschroever is het schroefeffect van beide schroeven richting stuurboord – en dus het achterschip – wat de draai van het voorschip naar bakboord versterkt.

Over het algemeen zijn dubbelschroevers naar buiten draaiend, dat wil zeggen, de stuurboordsschroef is rechtsdraaiend en de bakboordsschroef linksdraaiend. Er zijn echter ook naar binnen draaiende dubbelschroevers. Als de beide schroeven niet synchroon draaien kan dit drukgolven tussen de schroefbladen veroorzaken. Om deze reden zijn veel grote dubbelschroevers uitgerust met een synchronisator.

Er zijn verschillende uitvoeringen van dubbelschroevers. Zo kan het achterschip worden gebouwd met twee schegvormen waardoor de schroefas loopt. Bij andere ontwerpen loopt de schroefas door de schroefaskoker die door asbroeken – uithouders naar de romp – terwijl bij modernere schepen de schroefaskoker vaak wordt weggelaten. Hierbij draait de as rechtstreeks in de asbroek.

Doordat de schroeven van een dubbelschroever zich deels buiten het zog van het schip bevinden, is het rendement lager. Een oplossing hiervoor is de overlappende schroef. Hierbij zijn de assen dichter bij elkaar geplaatst, waarbij de schroeven elkaar deels overlappen, met een schroef iets voor de ander.

Verstelbare schroeven

Bij een vaste schroef wordt de snelheid van het schip geregeld door het toerental aan te passen. Om achteruit te varen wordt de draairichting van de motor omgedraaid. Bij een verstelbare schroef wordt dit bereikt door de spoed te veranderen door de schroefbladen rond hun as te draaien. De schroef en motor kunnen daardoor met een constant toerental blijven draaien.

De verstelbare schroef heeft vooral voordelen voor schepen die onder wisselende belasting draaien en veel moeten manoeuvreren. Een vaste schroef wordt ontworpen om bij een bepaald toerental de maximale efficiëntie te leveren. De bladhoek wordt gekozen om bij een bepaalde aanstroomsnelheid en toerental optimaal te zijn. Als nu de belasting stijgt – bijvoorbeeld doordat een sleepboot een sleep heeft – dan daalt de vaart van het schip bij gelijkblijvend toerental. De aanstroomhoek verandert daardoor, waardoor deze niet meer overeenkomt met de bladhoek en de efficiëntie daalt. Door nu de bladhoek aan te passen kan een grotere efficiëntie bereikt worden.

Een ander voordeel is dat de draairichting van de motor – waarbij deze eerst gestopt moet worden – niet veranderd hoeft te worden en er dus sneller gereageerd kan worden.

Voor schepen die lange tijd met een vaste snelheid en belasting varen is de efficiëntie van een vaste schroef hoger, wat de reden is dat veel tankers en containerschepen een vaste schroef hebben. Ook zijn verstelbare schroeven nog niet geschikt voor de hoge vermogens van dit soort schepen.

Klapschroeven

Zeiljachten maken wel gebruik van klapschroeven om tijdens het zeilen minder wrijvingsweerstand van de schroef te hebben. Hierbij zijn de bladen zo bevestigd dat deze kunnen kantelen. Door de aanstroming sluit de schroef zich. De bladen komen in het verlengde van de schroefas te liggen, zodat de wrijvingsweerstand afneemt. Zodra de schroef gaat draaien, zorgt de middelpuntvliedende kracht ervoor dat de schroef zich opent. Het rendement ligt lager dan een vaste schroef.

Vaanstandpropellers

Een ander type dat bij zeiljachten wordt gebruikt, is de vaanstandpropeller, een soort verstelbare schroef waarbij de spoed niet door hydrauliek, maar door de aanstroomhoek wordt bepaald. Als de schroef niet draait, zorgt de aanstroming door de vaarsnelheid ervoor dat de bladen zich in de vaarrichting draaien en zo minder weerstand opwekken. Als de schroef draait, ondervindt deze niet slechts de translatiesnelheid door de vaart van het schip, maar ook de omtreksnelheid van de schroef. Hierdoor verandert ook de aanstroomhoek, waardoor de bladen zich dwars op de vaarrichting draaien en stuwkracht gaan leveren.

De vaanstandpropeller heeft iets meer weerstand in de vaanstand dan de klapschroef, maar levert meer stuwkracht, vooral achteruit slaand.

Tandemschroeven

De meest voorkomende tandemschroeven zijn de tegengesteld draaiende schroeven, maar er zijn ook ontwerpen waarbij meerdere schroeven op een as worden geplaatst en die in dezelfde richting draaien. Een bekend voorbeeld is de Turbinia die drie schroefassen had met elk drie schroeven.

Contraroterende schroeven

Contraroterende schroeven zijn twee coaxiaal geplaatste schroeven die tegengesteld draaien. Het schroefontwerp van John Ericsson uit 1836 was van dit type en ook C.S. de Bay maakte hiervoor een ontwerp in 1876. Door de complexiteit wordt het echter niet veelvuldig toegepast.

Het voordeel van dit ontwerp is dat de tweede schroef rendement haalt uit de rotatie-energie van de eerste schroef. Ook wordt het schroefeffect opgeheven, vooral belangrijk bij torpedo's. Over het algemeen is de achterste schroef kleiner dan de voorste en is het aantal bladen niet altijd gelijk.

Straalbuizen

| |

|

dT = stuwkracht |

pu = onderdruk |

Een straalbuis wordt gebruikt om het rendement van schroeven te verhogen. Ze worden vooral gebruikt bij zwaarbelaste schroeven of bij beperkte schroefdiameter. De straalbuis werd ontwikkeld door Luigi Stipa (1931) en Ludwig Kort (1934). Vooral bekend is de naar de laatste genoemde kortstraalbuis. Een speciale variant is de waterjet.

Voordelen zijn een verhoogd rendement, betere koersstabiliteit en minder kans op schade door drijvend afval. Achteruit varend is het rendement echter slechter, net als de koersstabiliteit. Ook is de kans op cavitatie groter. Straalbuizen worden ook wel gebruikt ter vervanging van roeren.

Bij een kortstraalbuis wordt de aanstroomsnelheid verhoogd en daarmee de druk verlaagd. Hierdoor neemt de stuwdruk en het koppel van de schroef af. Tegelijkertijd treedt een circulatie op met naar binnen gerichte kracht als gevolg. Deze heeft een voorwaartse component, waardoor de straalbuis zelf een positieve stuwdruk levert. Deze is over het algemeen groter dan de verminderde stuwkracht van de schroef. Door de geringe speling tussen de buis en de schroefbladtip verminderen de tipwervels, wat ook een verhoogd rendement tot gevolg heeft. De wrijvingsweerstand van de straalbuis neemt toe bij toenemende snelheid en wordt uiteindelijk groter dan de extra stuwkracht. Daarom zijn vooral zee- en havenslepers – die een zwaarbelaste schroef hebben en een relatief lage snelheid – uitgerust met straalbuizen. De paaltrek kan tot 30% groter zijn.

Tipplaatschroeven

Een tipplaatschroef is een schroef waarbij de bladtip gemodificeerd is met eindplaten, vleugeltjes of waarbij de tipplaat een integraal onderdeel is van het blad zoals bij de Kappelschroef. De plaat kan richting de stuwzijde gebogen zijn of naar de zuigzijde. Bij belasting van de bladtip ontstaat er een stroming van de stuw- naar de drukzijde, wat reden is om deze zodanig te ontwerpen dat dit voorkomen wordt. De tipplaat moet dit voorkomen, zodat de tip belast kan worden en de efficiëntie van de schroef verhoogd kan worden. Met tipplaat zouden tipwervels verminderd worden, maar vaak treedt deze nog op in de hoek tussen het blad en de plaat. De werking van tipplaten is nog niet duidelijk aangetoond.

Ringpropellers

Verwant aan de schroef in schroefbuis is de ringpropeller. Hierbij is aan de bladtips van een vaste schroef een profiel gemonteerd of gegoten. Er zijn ook schroeven waarbij de ring op een kleinere diameter is geplaatst. Er bestaan ook schroeven waarbij de schroefnaaf is weggelaten en waarbij de aandrijving plaatsvindt via de ring. Uit modelproeven blijkt dat dit type schroef voordelen kan hebben buiten ontwerpomstandigheden en bescherming kan bieden in ijs. Het rendement ligt echter dusdanig laag dat dit type vrijwel niet gebruikt wordt.

Verticale schroeven

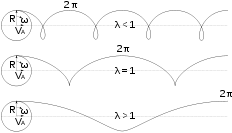

| |

|

epicycloïde λ < 1 |

|

Al in 1870 werd de eerste verticale schroef gebouwd. Deze was van het Kirsten-Boeing type waarvan de baan van een blad een cycloïde beschrijft. De bekendste is echter de Voith-Schneider-propeller, waarvan de baan een epicycloïde beschrijft. Deze kan voortstuwing leveren in alle richtingen en zorgt daarmee voor een grote wendbaarheid, reden dat veel havenslepers hiermee zijn uitgerust, hoewel de roerpropeller hier aan populariteit wint, vanwege het grotere rendement.

Vanaf 1963 wordt onderzoek gedaan naar trochoïdale voortstuwing. De in 1979 gebouwde kabellegger Setouchi Maru is hiermee uitgerust. In de jaren negentig begon Dick van Manen onderzoek naar walvisstaartvoortstuwing, een horizontale trochoïdale schroef. In 1999 werd het binnenvaartschip Lidwina hiermee uitgerust.[2][3]

Welke baan het blad beschrijft, hangt af van de verhouding λ tussen de vaart VA en de hoeksnelheid ω.

Roerpropellers

Een roerpropeller (en: azimuth thruster) is een schroef die in een speciale behuizing onder het schip zit. Aangezien de behuizing zelf 360° geroteerd kan worden, is een conventioneel roer niet nodig en is het schip beter manoeuvreerbaar. Deze techniek nam een hoge vlucht door de vooruitgang in de vermogenselektronica. Om het rendement te vergroten wordt vaak gebruikgemaakt van straalbuizen.

Zogenaamde Z-drives en L-drives worden al bijna 50 jaar gebruikt bij relatief kleine schepen, zoals sleepboten en veerboten vanwege de grote manoeuvreerbaarheid. Met de introductie van de thyristor werd het mogelijk om het toerental van draaistroommotoren traploos te regelen, waardoor diesel-elektrische voortstuwing veel aantrekkelijker werd. Aangezien een draaistroommotor kleiner gebouwd kan worden dan een gelijkstroommotor, kon er een veel groter vermogen geïnstalleerd worden. Hierdoor was het ook bruikbaar als voortstuwing voor grotere schepen.

In eerste instantie werd het vooral toegepast op cruiseschepen en shuttle tankers waarbij manoeuvreerbaarheid belangrijk is, tegenwoordig worden steeds meer schepen met deze voortstuwing uitgerust. Het meest gebruikt wordt het echter door schepen die zijn uitgerust met dynamic positioning. De efficiëntie is door de behuizing minder dan die van een conventionele schroef en de techniek is gecompliceerder, zodat schepen als tankers en bulkcarriers er niet mee worden uitgerust.

Supercaviterende schroeven

2. zuigzijde overdekt met cavitatie

3. cavitatie implodeert achter schroefblad

4. draairichting

5. vaarrichting

6. waterstroming

Hoewel V.L. Posdunine het principe van supercaviterende schroeven al in 1943 introduceerde, begon vooral Marshall P. Tulin vanaf de jaren vijftig om tot een theorie te komen die van nut was bij het ontwerpproces.

Conventionele subcaviterende schroeven zijn ontworpen om onder water en zonder cavitatie te werken. Zodra de draaisnelheid toeneemt, neemt cavitatie echter toe, met mogelijke schade tot gevolg. Dit is op te lossen door een grotere schroefdiameter en daarmee lagere draaisnelheid, of meer schroefbladen. Dit is voor hoge snelheidsschepen echter vaak niet haalbaar en het toegenomen bladoppervlak vermindert ook de efficiëntie. Bij hoge snelheden zorgt een grote diameter ook voor te veel weerstand.

Een oplossing is het ontwerpen van schroeven die opzettelijk cavitatie opwekken – supercavitatie – waarbij de dampbellen achter de uittredende kant imploderen op een dusdanige afstand dat deze geen schade aanrichten. De efficiëntie neemt hierdoor wel af.

Supergeventileerde schroeven

Oppervlakteschroeven zijn schroeven die deels boven water uitsteken. Hierbij wordt bewust gezorgd voor ventilatie, zodat dit ook wel supergeventileerde schroeven worden genoemd. Doordat deze schroeven boven het water uitsteken, kan een grotere diameter en lagere draaisnelheid gekozen worden, met een grotere effectiviteit als gevolg. Er is ook minder wrijvingsweerstand doordat een deel van de bladen boven water uitsteekt. Het Magnuseffect dat optreedt bij schuin geplaatste schroefassen en kan zorgen voor extra weerstand, vervalt ook als de schroefas boven de waterlijn gebracht kan worden. De door ventilatie ingebrachte lucht dempt de implosie van de waterdampbellen tijdens cavitatie en reduceert zo trillingen, geluid en schade.

Agoutischroeven

Bij Agoutischroeven wordt via de intredende kant van de schroefbladen lucht toegevoerd via smalle kanaaltjes. De lucht zorgt ervoor dat de implosies tijdens cavitatie gedempt worden, waardoor de schroeven minder geluid veroorzaken. Het werd voor het eerst toegepast op fregatten van de Leanderklasse van de Britse marine die bestemd waren voor onderzeebootbestrijding.

Draaikolktechnieken

Postswirl

Vaanwielen

Een vaanwiel – ook wel Grimwiel genoemd naar uitvinder Otto Grim – wordt op de schroefas gemonteerd achter de schroef. De bladen bestaan uit twee delen. Het binnenste deel werkt als turbine – aangedreven door het schroefwater – en het buitenste deel werkt als schroef. Op deze manier kan uit het schroefwater energie gebruikt worden. Na een ombouw in 1986-1987 was de Queen Elizabeth 2 aanvankelijk met vaanwielen uitgerust die door Lips waren gemaakt, maar nadat er bladen afbraken, werden deze verwijderd. Hoewel er in het verleden ook andere schepen mee zijn uitgerust, worden er tegenwoordig geen schepen meer met Grimwielen uitgerust, vanwege gebrek aan robuustheid.

Schroefnaafvinnen

Schroefnaafvinnen (Propeller Boss Cap Fins, PBCF's) onderbreken de naafwervelcavitatie, waardoor het rendement van de schroef toeneemt. Hoewel niet algemeen toegepast, is er toch een behoorlijk aantal schepen mee uitgerust. Een speciale versie is waarbij de vinnen niet op de schroefnaaf, maar op het roer zijn geplaatst – dat zelf een postswirleffect heeft – eventueel op een bulb.

Preswirl

Asymmetrisch achterschip

Waar de eerdere draaikolktechnieken gebruikmaken van de draaiingsenergie na de schroef – postswirl – zijn er ook technieken die de draaiing voor de schroef aanpassen – preswirl – om zo het rendement te verhogen. Het asymmetrisch achterschip zorgt voor een aan de rotatierichting van de schroef tegengestelde draaiing die het rendement van de schroef verhoogt. Daarnaast is bij het asymmetrisch achterschip de huidbeplating verder naar voren geplaatst daar waar de schroefzuiging het grootst is. Hierdoor neemt het zoggetal af en daarmee de invloedscoëfficiënt en dus het voortstuwingsrendement toe.

Straalbuis en vinnen voor de schroef

Door een straalbuis of vinnen, eventueel gecombineerd, voor de schroef te plaatsen, wordt er een draaiing in het aanstromende water gebracht die tegengesteld is aan die van de schroef, wat het rendement moet verhogen. Voorbeelden zijn de Hitachi Zosenstraalbuis, de Wake Equalizing Duct, Grothues spoilers, de hektunnel en de Mitsui Integrated Ducted Propeller. Het rendement van deze toepassingen verschilt en is niet van alle aangetoond.

Theorieën en methoden

Hoewel de schroef al vanaf het begin van de 19e eeuw werd gebruikt voor scheepsvoortstuwing, ontstonden de eerste theorieën pas een halve eeuw later. Een theoretische benadering was de impulstheorie waarbij echter geen rekening wordt gehouden met de vorm van de schroef. De bladelementtheorie is een praktische benadering, waarbij het effect van de schroefgeometrie op de opbrengst verklaard wordt, maar waarbij uitgegaan wordt van een foutieve ideaal rendement van 100%. De werveltheorie verklaart beide theorieën en bracht deze op een niveau waarbij theorie overeenkwam met experimentele uitkomsten, zodat het bruikbaar werd voor ontwerpdoeleinden.

Impulstheorie (1865)

|

In 1865 ontwikkelde W.J.M. Rankine de axiale impulstheorie (Axial Momentum Theory of Actuator Disk Theory) die door Alfred George Greenhill in 1888 en door R.E. Froude in 1889 verder uitgewerkt werd. In deze theorie wordt de door de schroef veroorzaakte snelheid in de omringende vloeistof benaderd. Hierbij wordt de schroef vervangen door een 'trekkende schijf' (actuator disk) met een oneindig aantal bladen, waarbij geen rekening wordt gehouden met de viscositeit van de vloeistof en de door de schroef opgewekte rotatie van de vloeistof.

De theorie is daarmee niet bruikbaar voor het ontwerpen van schroeven, maar er volgen wel enkele conclusies uit die door latere theorieën en experimenten bevestigd zijn. Zo blijkt uit de theorie dat voor een gegeven stuwkracht het rendement verhoogd kan worden door de schroefdiameter te vergroten. Bij de impulstheorie wordt in tegenstelling tot de axiale impulstheorie wel rekening gehouden met de door de schroef opgewekte rotatie van de vloeistof.

Bladelementtheorie (1878)

William Froude kwam in 1878 met de bladelementtheorie, verfijnd door David W. Taylor in 1893 en Stefan Drzewiecki. Hierbij wordt een vleugelprofiel opgedeeld in kleine delen waarna de hierop werkende krachten uitgerekend kunnen worden. Deze krachten kunnen worden omgezet in versnellingen die geïntegreerd kunnen worden naar snelheden.

Doordat wordt uitgegaan van een foutieve ideale efficiëntie van 100%, komen ook de uitkomsten van deze theorie niet geheel overeen met de werkelijkheid.

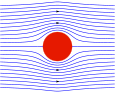

Werveltheorie

|

|

| Uniforme stroming | Wervel in uniforme stroming |

De werveltheorie werd ontwikkeld door Frederick W. Lanchester. In 1894 gaf hij een presentatie over zijn theorie, die echter pas gepubliceerd werd in zijn tweedelige Aerial Flight in 1907. Het werk werd in Groot-Brittannië als te moeilijk terzijde geschoven, maar werd in Duitsland opgepakt door Ludwig Prandtl, die de theorie met Albert Betz en Michael Max Munk verder uitwerkte. In 1918-19 kwam Prandtl met de draaglijntheorie, die met eindige vleugels werkt, waar de werveltheorie met oneindige vleugels werkt.

De werveltheorie gaf een betere beschrijving van de hydrodynamische effecten die werken op een schroef dan de eerdere theorieën. De liftkracht die elk blad levert, wordt hierin op dezelfde wijze bepaald als bij de liftkracht opgewekt door een vliegtuigvleugel. De liftkracht wordt in deze theorie veroorzaakt door de circulatie rond een vleugel. Deze circulatie begint met de startwervel die ontstaat door loslating achter het profiel. Rond de vleugel ontstaat een circulatie tegengesteld aan die van de startwervel.

| |

|

dT = stuwkracht |

UT = tangentiaal |

De circulatie is de lijnintegraal langs een gesloten kromme van het product van de vloeistofsnelheid en het wegelementje :

Volgens de wet van Kutta-Joekowski is de liftkracht dan

waarbij

In een vereenvoudigd model kan elk schroefblad vervangen worden door een hoefijzerwervel die bestaat uit de gebonden wervel, de tipwervel en een axiale wervel. Omdat de snelheid bij een schroef radiaal varieert, is de gebonden wervel opgebouwd uit een oneindig aantal wervellijnen.

De door al deze wervels veroorzaakte geïnduceerde snelheid kan berekend worden. Daar waar de snelheidsverandering het grootst is, wordt de meeste stuwkracht geleverd. Deze snelheidsveranderingen en zijn een noodzakelijk energieverlies. Om deze te minimaliseren, stelde Betz de voorwaarde:

- constant langs het schroefblad

| |

| |

De liftcoëfficiënt is per definitie:

waarbij de lengte is van de koorde van het blad. Door hier de liftkracht volgens Kutta–Joukowski in te vullen volgt:

Voor de verhouding geldt het via het snelheidsdiagram te bepalen goniometrische verband:

Hiermee kan de radiale verdeling gekozen worden om tot een optimaal rendement te komen. De hoeveelheid lift die wordt opgewekt door een schroefblad kan gevarieerd worden door de welving en de invalshoek van het profiel aan te passen op de verschillende radiï. De welvingsverhouding (camber ratio) en de dikteverhouding (thickness ratio) bepalen daarbij de profielvorm. De gekozen koordelengte bepaalt de mate van cavitatie en de profielweerstand van het bladelement. Zo kan de keuze voor een grote lift resulteren in een vergrote kans op cavitatie.

Andere methoden

Belangrijk werk werd verricht door L.C. Burrill (1944), H.W. Lerbs (1952) en M. K. Eckhart en W. B. Morgan. Een aantal van werkte volgens de draagvlaktheorie (lifting surface theory), anderen volgens de draaglijntheorie (lifting line theory).

Numerieke stromingsleer

Numerieke stromingsleer (computational fluid dynamics, CFD) is toegepaste numerieke wiskunde in de stromingsleer. Het wordt steeds meer gebruikt in de hydromechanica en ook bij het ontwerp van schepen. Vrijwel alle computerprogramma's hiervoor maken gebruik van de Navier-Stokes-vergelijkingen. De vergelijkingen en modellen worden opgelost met behulp van meerdere methoden. Discretisatiemethoden zijn de eindige-volumemethode (finite volume method, FVM), de eindige-elementenmethode (finite element method, FEM), de eindige-differentiemethode (finite difference method, FDM) en de panelenmethode (boundary element method, BEM).

Turbulentiemethoden zijn directe numerieke simulatie (direct numerical simulation (DNS)), de Reynolds-gemiddelde Navier-Stokesvergelijkingen (Reynolds-averaged Navier–Stokes equations, RaNS), de simulatie van grote wervels (large eddy simulation, LES), wervelafschuddingsimulatie (detached eddy simulation, DES) en de wervelmethode met behulp van de fast multipole method (FMM).

De methoden kunnen worden gecombineerd op verschillende wijze, waarbij de keuze afhankelijk is van de beschikbare rekenkracht, tijd en geld. Het stadium waarin CFD zich nu nog bevindt is dusdanig dat modelproeven – hoewel beperkter – nog steeds nodig zijn.

Scheepsweerstand

Scheepsweerstand is de weerstand die een schip ondervindt zodra het vaart. Bij lagere snelheid wordt deze weerstand voornamelijk veroorzaakt door de wrijvingsweerstand van het nat oppervlak van het schip, het oppervlak van de carène. Bij hogere snelheid wordt de golfweerstand groter.

De weerstand bestaat uit veelal samenhangende componenten. Zo is er naast de hydrodynamische weerstand de luchtweerstand. De hydrodynamische weerstand wordt vaak onderverdeeld in wrijvingsweerstand en restweerstand. De restweerstand omvat de druk- of vormweerstand en de golfweerstand. Dit is de vlakwaterweerstand. Wind en golven zorgen voor een toegevoegde weerstand, net als manoeuvreren.

| Totale weerstand | |||||||||||||||||||||||||

| Restweerstand | Huidwrijvingweerstand | ||||||||||||||||||||||||

| Vormeffect op huidwrijving | |||||||||||||||||||||||||

| Drukweerstand | Wrijvingsweerstand | ||||||||||||||||||||||||

| Golfweerstand | Viskeuze drukweerstand | ||||||||||||||||||||||||

| Golfmakende weerstand | Golfbrekende weerstand | Viskeuze weerstand | |||||||||||||||||||||||

| Totale weerstand | |||||||||||||||||||||||||

William Froude maakte als eerste onderscheid tussen de verschillende vormen van weerstand. Zijn verhandeling voor RINA werd een belangrijke invloed op scheepsontwerpen. Onderzoek naar de efficiëntste scheepsontwerpen voerde hij uit met schaalmodellen in een sleeptank. Met de formule die later het Froudegetal werd genoemd, was hij in staat om het gedrag van schepen te voorspellen.

Totale weerstand

De totale weerstand is gedefinieerd als de sleepweerstand van de romp zonder schroef. Door de schroef-romp-interactie is deze niet gelijk aan de benodigde stuwkracht . De werking van de schroef veroorzaakt ter plaatse een hogere snelheid, wat zorgt voor een hogere wrijvingsweerstand en drukverlaging bij het achterschip. Deze weerstandsverhoging dR ten opzichte van de stuwkracht en de scheepsweerstand wordt het zoggetal genoemd:

De totale weerstandscoëfficiënt wordt uitgedrukt als:

Schroef-romp-interactie

Schroef-romp-interactie is het effect dat optreedt bij een schroef in combinatie met een varend schip. Het rendement van een schroef wordt beïnvloed door deze interactie. De voortstuwingscoëfficiënt ηD is een coëfficiënt om dit uit te drukken.

Het rendement van een vrijvarende schroef – dat wil zeggen zonder schip, zoals getest wordt in een cavitatietunnel – is het openwaterschroefrendement ηo. Over het algemeen ligt de voortstuwingscoëfficiënt hoger dan het open-waterschroefrendement, hoewel dit bij dubbelschroevers lager ligt, doordat de schroeven deels buiten de volgstroom liggen. Achter een schip zijn er drie oorzaken die dit rendement beïnvloeden:

- volgstroom;

- zog;

- turbulentie, roer, ongelijkmatig stromingsveld.

De voortstuwingscoëfficiënt (quasi-propulsive efficiency) ηD bestaat uit het open-waterschroefrendement (propeller efficiency) η0, de invloedscoëfficiënt (hull efficiency) ηH en de overgangscoëfficiënt (relative rotative efficiency) ηR.

Sterkte

Een schroef moet voldoende sterkte bezitten om alle krachten die er op werken te weerstaan. Door de vrij complexe vorm is het bijzonder moeilijk om alle op de schroef werkende krachten te berekenen die veroorzaakt worden door de stuwkracht en de momenten resulterend uit de centrifugale kracht. Waar dit bij vlak water al de nodige problemen oplevert, is het onmogelijk om deze krachten te berekenen voor een schip in zeegang of tijdens het manoeuvreren. Er worden daarom een aantal aannames gemaakt waarbij een aantal zaken vereenvoudigd worden, waarbij de methode van Taylor veel gebruikt wordt. Classificatiebureaus stellen sterkte-eisen aan de schroef, waaronder de minimale dikte, de bevestiging van de bladen aan de naaf en de materiaaleigenschappen.

Materiaal

Het materiaal waarvan een schroef gemaakt wordt, moet aan een aantal eisen voldoen. Allereerst moet het te gieten zijn in grote vormen en moet het mogelijk zijn het daarna na te bewerken om met grote nauwkeurigheid de gewenste vorm te verkrijgen. Verder moet het sterk zijn en een bepaalde taaiheid bezitten, goed tegen vermoeiing kunnen en bij voorkeur corrosiebestand. Andere overwegingen zijn het gemak waarmee reparaties uitgevoerd kunnen worden, het gewicht en de prijs.

De eerste schroeven werden gemaakt van gietijzer, wat goedkoop is en makkelijk te gieten. Het is echter niet erg sterk, zodat de profielen dikker gemaakt moeten worden ten koste van het rendement, waarbij ook meespeelt dat een goede nabewerking om een glad oppervlak te verkrijgen niet mogelijk is. Verder is het niet corrosiebestendig en is reparatie moeilijk. Sommige sleepboten en ijsbrekers maken nog wel gebruik van gietijzeren schroeven vanwege de schone breuk van een blad als er iets in de schroef komt, waardoor de andere onderdelen van de voortstuwing niet beschadigd raken. Ook gietstaal wordt in beperkte mate gebruikt. Vanwege de nadelen is het echter grotendeels vervangen door koperlegeringen. Hoewel roestvast staal moeilijk te gieten is, wordt dit ook wel gebruikt en is goed bestand tegen corrosie. Uit welke bestanddelen een legering bestaat, moet worden voorgelegd aan een classificatiebureau.

Literatuur

- Carlton, J. (2007): Marine Propellers and Propulsion, Butterworth-Heinemann

- Ghose, J.P., Gokarn R.P. (2004): Basic Ship Propulsion, Allied Publishers

- Harvald, S.A. (1992): Resistance and Propulsion of Ships, Krieger Pub Co

- Kuiper, G. (1994): Resistance and Propulsion of Ships, Technical University Delft

- Diverse proceedings van de ITTC

Noten

- ↑ ITTC – Recommended Procedures (2002): Testing and Extrapolation Methods Propulsion; Cavitation Description of Cavitation Appearances

- ↑ Berg, W. van den (1996): The Whale Tail Wheel, Workshop on Unconventional Propulsion, ITTC, p. 177-179

- ↑ Manen, J. van, Terwisga, T. van (1997): A New Way of Simulating Whale Tail Propulsion, Twenty-First Symposium on Naval Hydrodynamics